首页能源头条推荐资讯详情

基于单体特征参数差异的电池组热特性和热一致性研究

发布者:

来源:

标签:

DOI:10.19799/j.cnki.2095-4239.2025.0127

本文亮点:1.采用二阶RC等效电路热模型研究SOC、容量和电阻对热特性的影响。 3.串联电池组具有更好的热特性和热一致性,为进一步研究锂电池的热安全性提供参考。

摘 要 锂电池组内单体特征参数(SOC、容量与内阻)的差异通过电-热耦合作用可能导致电池组的热分布不均,影响其性能和安全。本文考虑了锂电池在不同温度和放电深度下的动态特性,构建了电池组的二阶RC等效电路-热耦合模型,通过数值模拟分析了单体SOC、容量和内阻不一致性对并联和串联电池组热特性的影响,最终量化了不同连接模式下电池组的能量释放能力、发热率及温度分布差异。研究结果显示,SOC不一致时,并联电池组因自平衡效应释放能量379.575 Ah,高于串联电池组的366.024 Ah,但其发热率标准差和最高温度标准差分别为2.265 W和0.62 ℃,显著高于串联电池组的0.475 W和0.275 ℃,表明串联结构在热一致性上更具优势。容量不一致时,并联电池组因支路电流差异导致发热率波动更大,其温度标准差为0.421 ℃,较串联的0.233 ℃高0.188 ℃,且最大温差分别为1.222 ℃和0.670 ℃,进一步凸显串联的热均匀性。内阻不一致时,串联电池组平均温度为33.233 ℃,略高于并联的33.204 ℃,但其温度标准差和发热率标准差则为0.19 ℃和0.097 W,均低于并联的0.215 ℃和0.405 W,说明串联模式能有效抑制内阻差异引发的热不均衡现象。进一步量化对比表明,SOC不一致对热一致性的影响最为显著,并联与串联的发热率最大差值分别为6.499 W和1.261 W;容量不一致导致并联电池组最高温度差达到1.222 ℃,为串联的1.8倍;内阻不一致下,串联电池组温度标准差仅为并联的88%。研究结论表明,串联电池组在单体特征参数差异下均表现出更优的热一致性,而并联模式虽能够释放更多能量,但需通过强化热管理以应对更高的温度波动风险。本研究为电动汽车电池组热模型优化及冷却系统设计提供了关键数据支撑,对提升电池安全性与寿命具有重要参考价值。

关键词 锂离子电池组;热特性;热一致性;等效电路-热模型

作为电动汽车的动力源,锂离子电池直接影响汽车的动力性和燃油经济性。锂离子电池一般采用串联或并联的方式以满足电动汽车对电压和功率的要求。锂离子电池组的性能不仅取决于每个电池的性能,还取决于电池之间性能的一致性。然而,由于各种制造误差和不同的工作条件,电池之间会不可避免地出现内阻、容量和充电状态(SOC)不一致的情况,这可能会影响电池性能。

以往的研究在电池间不一致参数的测量和性能测试方面做出了重大贡献。Zheng等基于差分电压和通用电池模型,提出了两种模型算法,分别使用卡尔曼滤波器和粒子滤波器估计SOC,对不同老化程度的电池都有效且稳定。Feng等全面评估了17个串联电池组模型,评估了准确性、适应性和计算复杂性,并提出了一种实用的评估方法,以帮助选择适用于各种应用的电池管理系统。Ge等基于强跟踪滤波器和Levenberg-Marquardt算法,提出了一种新的串联电池组不一致性识别和状态估计方法,表现出良好的性能。

之前的研究还考察了电池之间的不一致性对电池组可用容量、输出电压和老化率的影响。陈峥等提出了一种多新息最小二乘法与平方根容积卡尔曼滤波估计锂离子电池荷电状态的联合算法,能够准确反映电池内部参数和精确估算电池SOC。任璞等建立了二阶RC等效模型对电池的工作特性进行表征,从内阻增加及容量衰减两方面分析健康状态(SOH)变化,结果表明随内阻增加,锂电池的SOH大致呈线性变化。Zhou等建立了一个96节串联电池的等效电路模型,并通过模拟和实验探讨了影响电池组一致性的因素。他们的研究结果表明,初始容量、SOC、内阻和温度的不一致会导致实际功率和电压的变化。Paul等利用热老化模型和蒙特卡罗方法发现,电池组内温度和SOC的不一致会影响电池的老化率。Zhang等对串联的12节电池进行了加速寿命测试,发现电池寿命受连接电池数量和电池电压不一致的影响。

然而,电池组中电池之间的不一致性不仅会影响电池组的可用容量、输出电压和老化率,还会影响电池组的热特性和热一致性。这将导致电池在使用过程中出现温差,加剧电池性能的下降,并有可能导致事故。陈国贺等研究了电池连接方式、排列方式、SOC等因素对电池热失控传播特性的影响,表明了电池组中电池之间的不一致性可能会导致热失控并造成燃烧事故。然而,现有研究并未充分考虑电池组中不一致性对发热率和温度分布的影响,电池组的实际工作条件尚需深入研究。

为了研究电池不一致性对电池组发热率和温度分布的影响,以70 Ah的三元锂离子动力电池为研究对象,并为其构建了一个二阶RC等效电路模型。采用正态分布随机数法模拟电池参数的分布,随机选取6个参数引入电池模型,组成电池组。然后研究了电池不一致性(即SOC不一致性、容量不一致性和内阻不一致性)对并联和串联电池配置的运行状态和热特性的影响。

1 建模方法

1.1二阶RC等效电路-热模型

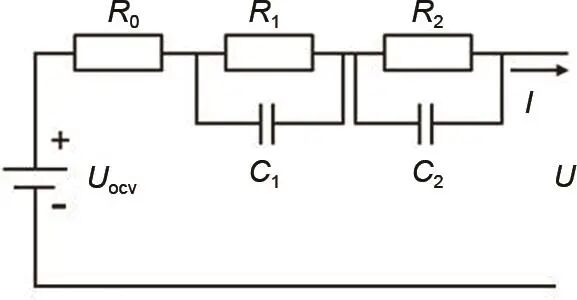

等效电路模型强调复杂性和准确性,已成为研究电池组特性的主要方法之一。现有研究大多假定等效电路模型的参数仅随SOC的变化而变化。此外,考虑温度对参数的影响也能提高等效电路模型的精度。本研究采用了二阶Thevenin模型,并考虑了温度和放电深度(DOD)对模型参数的影响。模型原理如图1所示,其中UOCV为开路电压,R0为欧姆电阻,I为负载电流,U为电池端电压,两个RC支路分别模拟电化学极化现象和浓度极化现象产生和消除时所表现出的动态特性。根据电池在不同温度和DOD水平下的电流-电压瞬态响应实验曲线,采用最小二乘法确定参数。

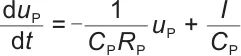

极化电压的状态方程如下:

(1)

式中,CP为等效极化电容,用于模拟充放电过程中的电池弛豫效应;RP为等效极化电阻;uP为CP两端的电压。

蓄电池端电压的计算公式如下:

(2)

式中,R0为欧姆内阻;Ri为有效电阻;Ci为有效电容,用于更详细地模拟极化特性;Ui为Ci两端的电压。

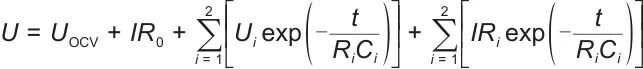

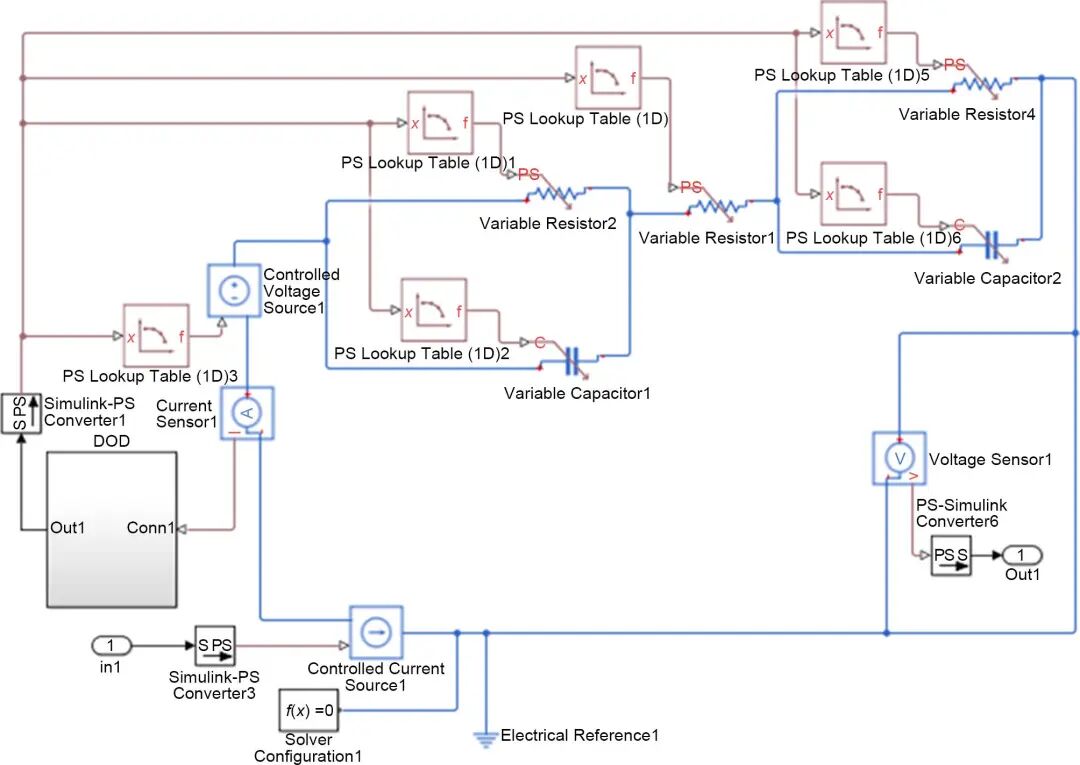

根据二阶Thevenin模型的原理图,在Simulink中建立了参数识别模型,如图2所示。需要识别6个参数,包括开路电压E、欧姆内阻R0、极化内阻R1和R2、极化电容C1和C2。每个参数都通过一维查找表获得,以确定不同SOC条件下的电池参数。在Simulink的参数估计工具箱中,输入工作电流和实验电压,然后使用最小二乘法迭代修正参数值,减少实验电压和模拟电压之间的偏差,直到达到拟合精度要求。通过输入不同温度下的电流和电压数据,得到了电池等效电路模型在不同温度和SOC水平下的参数值。

由于本研究主要考察电池在放电过程中的热特性和热一致性,没有考虑温度和放电电流对电池容量的影响,因此采用电池的理论放电深度(DOD)作为电池电量的测量标准。通过参数识别获得了电池在不同温度下的电流-电压曲线,并利用参数识别模型确定了等效电路模型参数。

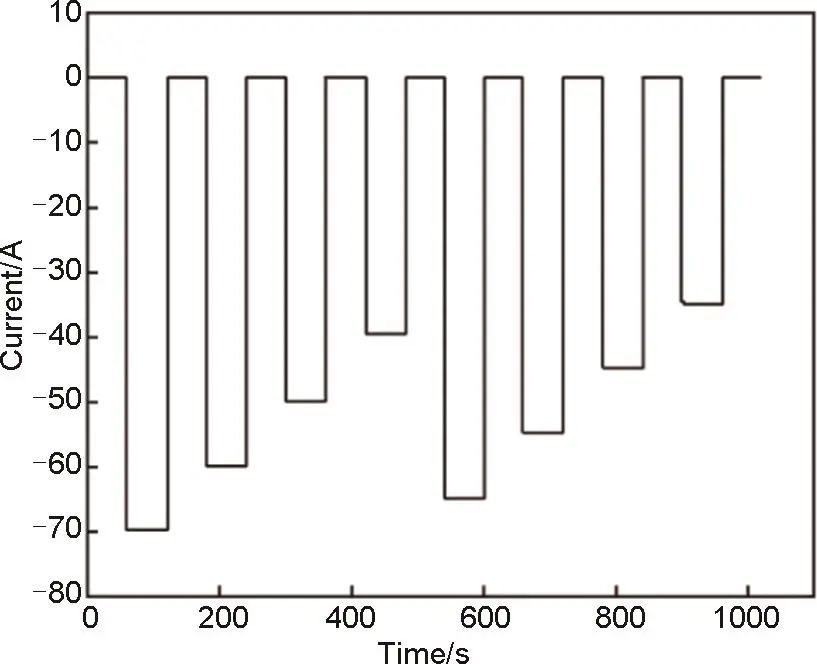

热模型采用Bernardi等提出的锂离子电池理论发热模型,并忽略了混合热和相变热,具体如下:

(3)

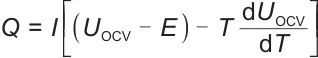

式中,Q为发热率,W;I为放电电流,A;UOCV为开路电压,V;E为端电压,V;T为电池温度,K;dUOCV /dT为使用SOC调整静态法测得的温度熵系数,如图3所示。

1.2模型验证

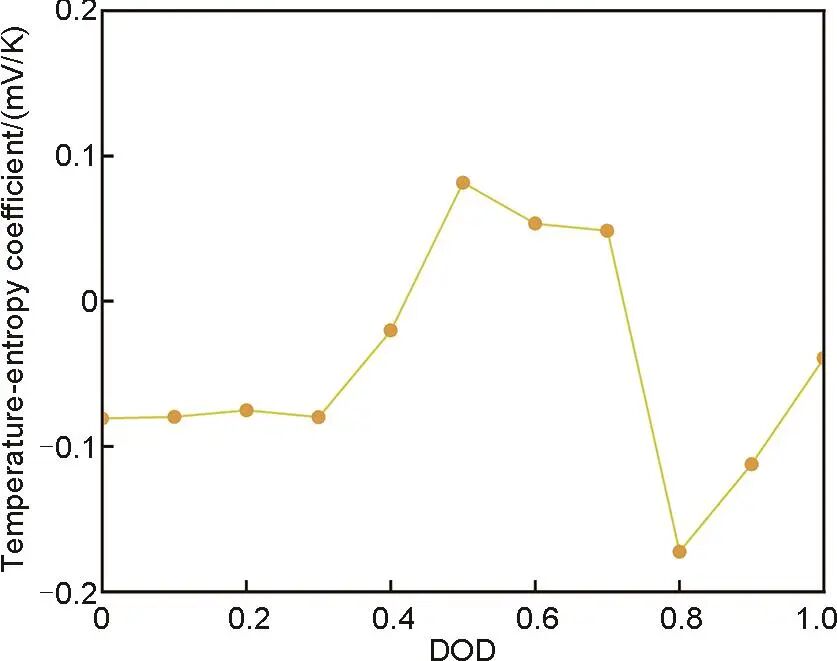

实验中使用的电池是70 Ah方形铝壳三元锂离子动力电池,见表1。初始电阻采用HPPC(混合脉冲功率特性)方法测量。得到电池在一定温度和一定SOC下的电流-电压曲线后,就可以计算出电池的欧姆内阻和极化内阻。

表1 电池参数Table 1 Parameters of the battery

使用Arbin电子负载(型号EVTS,最大电压450 V,最大电流300 A,自校准精度0.1%)在不同工况下通过编程对电池进行充电或放电,并实时采集实验数据(电压、电流、放电容量等)。

为了获得电池在不同工作条件下的热特性,使用绝热加速量热仪(型号4.1.2BTC130-500,温度稳定性0.001 ℃,放热检测灵敏度0.002 ℃/min)测量电池的温度。绝热加速量热仪通过控制室内温度使其与电池温度保持一致,为电池提供绝热环境。在绝热环境中,可以假设电池产生的热量会使温度升高。电池的发热率可根据电池的温度上升率和电池的比热容计算得出。

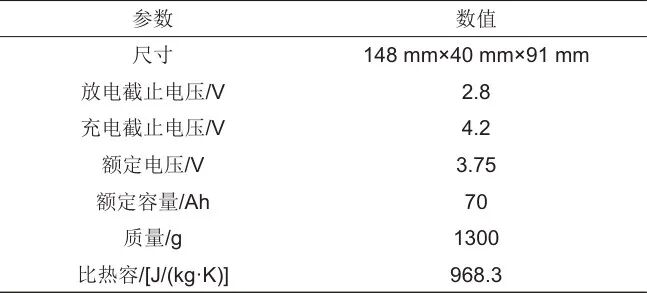

为了验证模型的准确性,采用了循环混合脉冲放电条件,包括8次不同电流的脉冲放电。如图4所示,每个脉冲放电条件理论上放出7 Ah的电量,相当于SOC的10%。脉冲放电速率为0.5C,混合脉冲放电条件一直持续到功率耗尽。在绝热条件下,通过电子负载对脉冲放电条件进行循环,实时获得电池的端电压和平均温度。

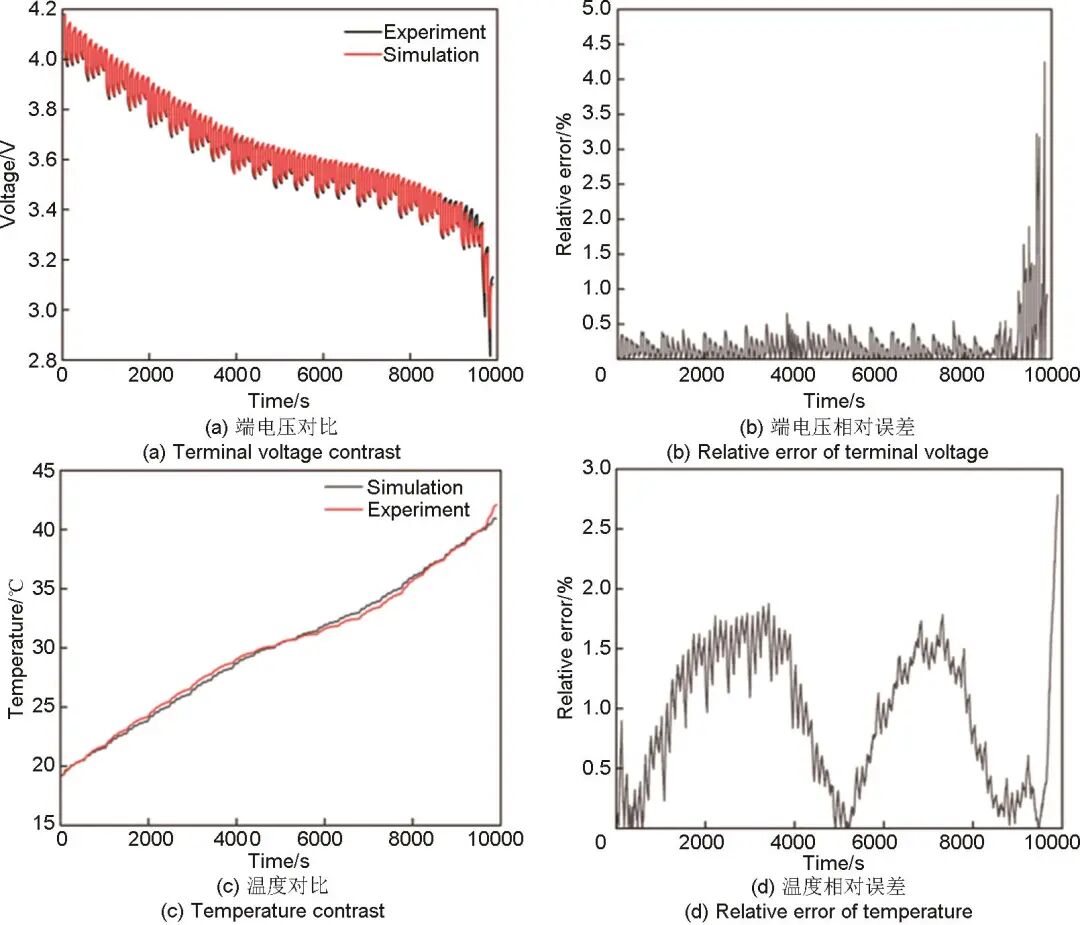

模型数据与实验数据的对比结果如图5所示。可以计算出,端电压的最大偏差为0.1485 V,相对误差为最大值为4.249%;温度的最大偏差为1.17 ℃,相对误差的最大值为2.785%。因此,经实验验证,计算模型较为精确,能够较好地模拟电池的电压及温度变化。

2 结果与讨论

电池之间的不一致性会对不同连接模式的电池组产生不同的影响。为了研究电池不一致性对相同放电条件下电池组热特性和热一致性的影响,基于电池的等效电路-热模型,使用MATLAB/Simulink分别开发了由6个电池组成的串联电池组和并联电池组模型。为对比并联与串联电池组的热特性,以单体电池的放电倍率为基准设定放电条件。对于并联电池组,若每个电池以0.5C(35 A)放电,则总电流为6×35 A=210 A(3C);对于串联电池组,每个电池的放电电流同样设定为0.5C(35 A),如果电池组中任何一个电池的SOC小于0或端电压小于2.8 V,则认为电池组无法继续放电,计算终止。

电池之间的不一致性参数符合正态分布规律,因此可以使用正态分布随机数法模拟电池的参数分布。在本研究中,电池的不一致性参数(SOC、容量和内阻)是根据之前的研究并做适当修改后确定的。

2.1SOC不一致的影响

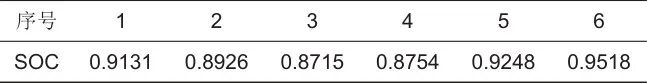

假设1000个电池的内阻和初始设计容量相同,每个电池的SOC由于使用过程中的误差积累而不一致,且SOC符合正态分布,即N(0.9, 0.04)。随机选择了6个值作为电池的初始SOC。具体数值见表2,作为放电过程模拟的输入参数。

表2 电池初始SOCTable 2 Initial SOC of cells

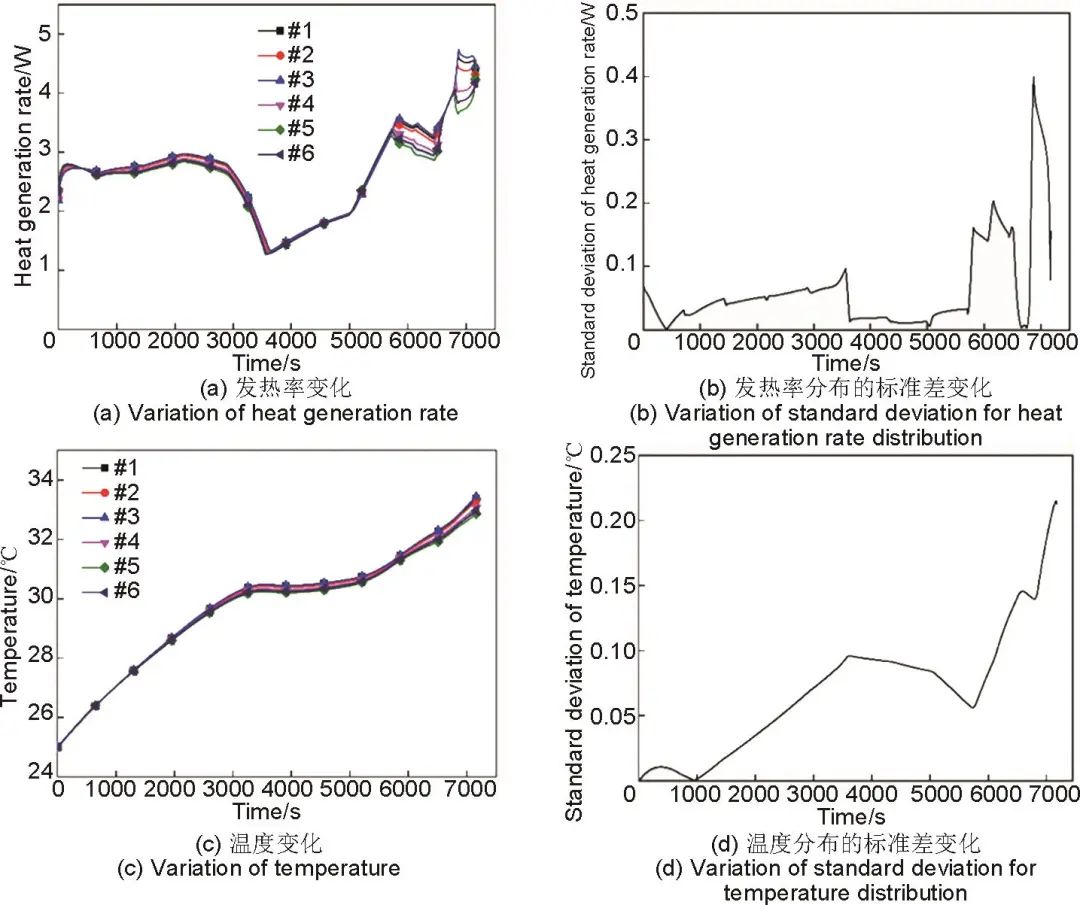

并联电池组中每个电池的发热率和温度变化及其标准差变化如图6所示。可以看出,初始SOC越高,每个电池的发热率也越高,这是由于在内阻一致的情况下,初始SOC越高的电池,因其开路电压越高,在端电压平衡约束下会导致更大的电流分配,导致发热率偏高。其在整个放电过程中,初始SOC最高的6号电池的温度始终最高,最终温度为33.31 ℃。电池片之间温度分布的标准差先增大后减小,最大值为0.65 ℃。在放电初始阶段,每个电池片的发热率差别很大。但在功率平衡后,SOC趋于一致,电池的发热率也相近。此时,电池的温度主要受散热影响。因此,温度高的电池片散热量大,导致电池片之间的温差减小。

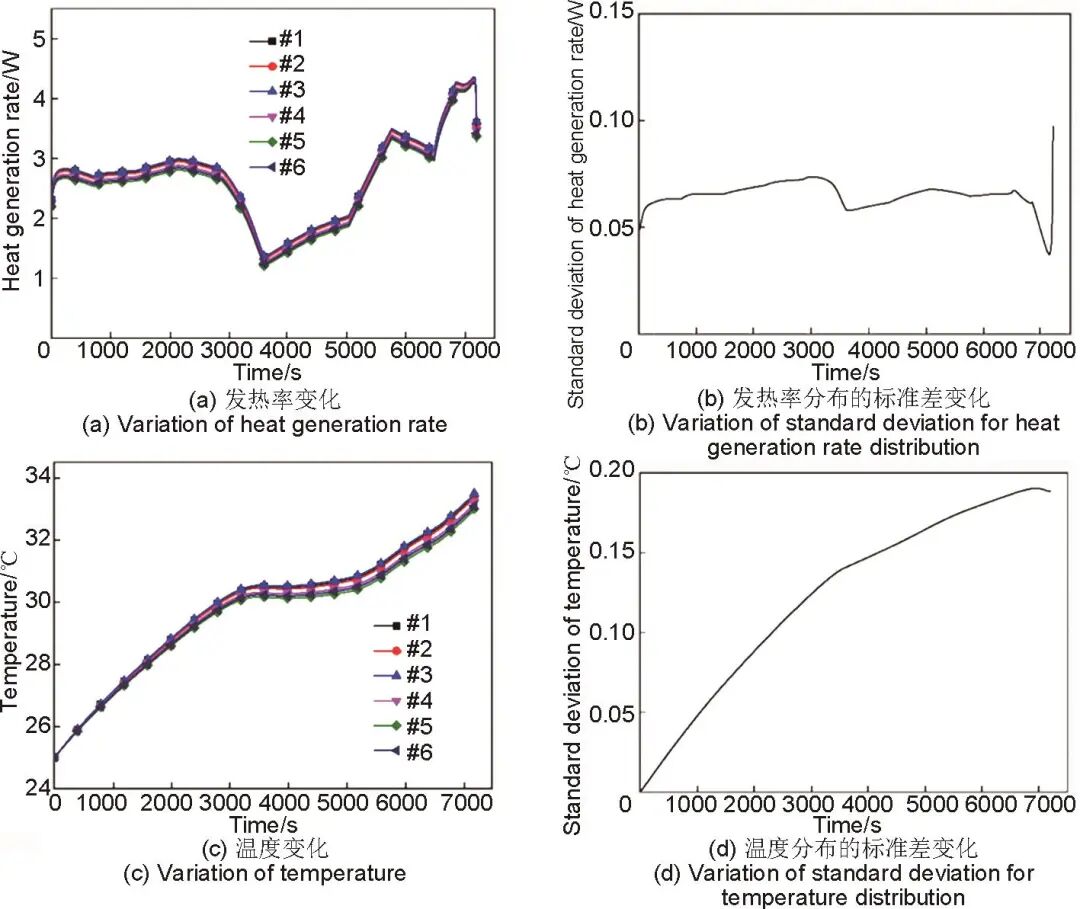

图7显示了串联电池组中单个电池的发热率、温度变化及其标准差变化。每个电池的发热率随SOC的变化而变化,但由于初始SOC的差异和恒定差异,不同电池的发热率随放电时间的变化而滞后。在放电初期和中期,初始SOC较高的电池的温度升高幅度高于其他电池。在放电后期,初始SOC低的电池达到SOC下限的速度较快,电池内阻急剧增加,导致发热量增加,温度上升加快。

表3分别列出了并联电池组和串联电池组在SOC不一致时的放电和发热特性。由于并联的不同SOC电池可以平衡能量,因此放电可以逐渐同步,但串联电池组的容量仅限于SOC最小的电池。因此,并联电池组释放的电能更多。此外,并联电池组的发热率高于串联电池组,导致温度升高;并联模式可以平衡能量,导致在均衡过程中电流分布存在差异。因此,发热率分布的标准差和最高温度分布明显高于串联电池。

表3 初始SOC不一致时并联电池组和串联电池组的放电及发热特性Table 3 Discharge and heat generation characteristics of parallel battery pack and series battery pack when SOC was inconsistent

2.2容量不一致的影响

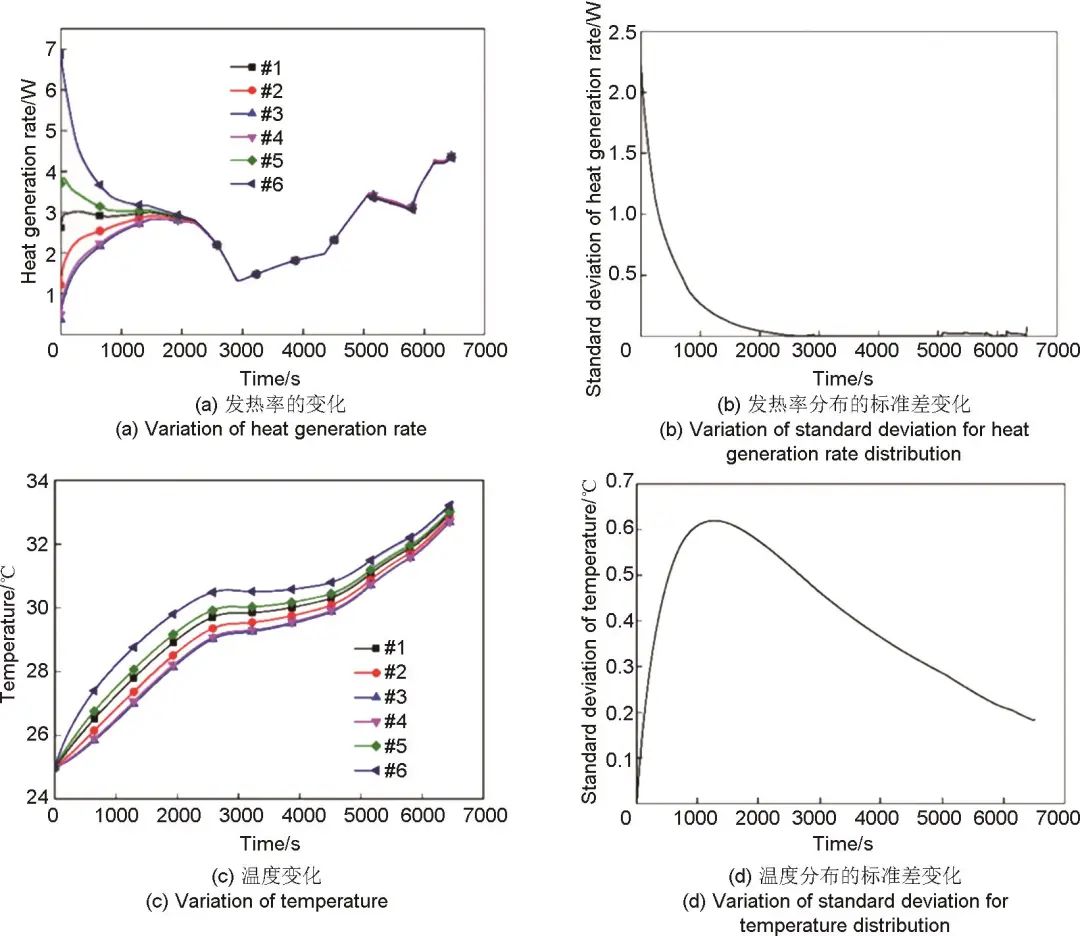

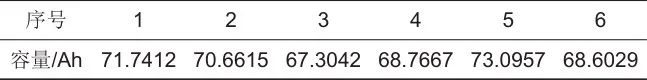

同样,假设1000个电池的内阻和初始SOC相同,每个电池的设计容量因制造误差而不一致,且容量符合正态分布,即N(70, 2)。随机选取6个容量值作为电池的初始设计容量(表4)。将每个电池的设计容量输入电池组模型,模拟电池组的放电过程。

表4 电池组中电池的容量Table 4 Capacity of cells in battery pack

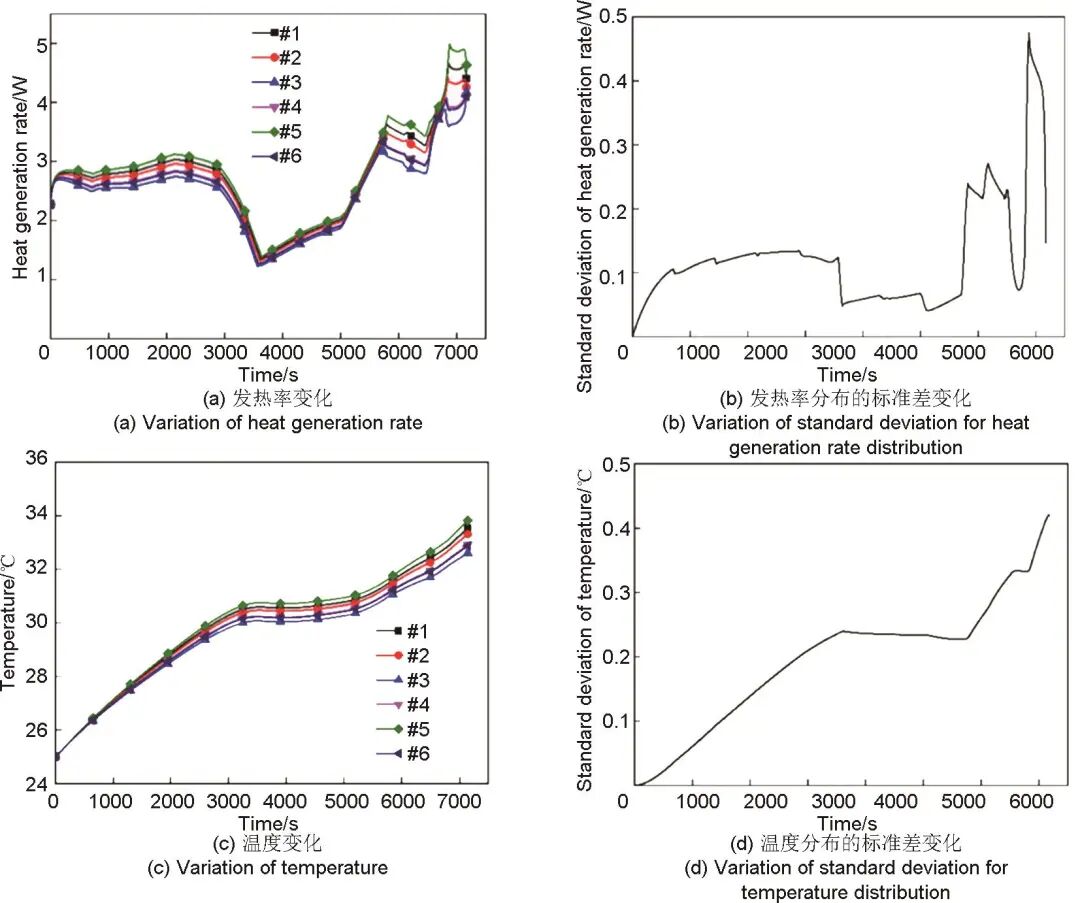

图8显示了并联电池组中每个电池单元在放电过程中的发热率和温度变化及其标准差。从图中可以看出,随着初始设计容量的增加,电池的发热率和温度升高幅度也越来越大。在放电过程中,电池组中电池的温度分布标准差也在增加。与相同条件下的其他电池相比,初始设计容量较大的电池因SOC下降较慢,维持了更高的开路电压,从而在并联电池组中承担更大的电流。因此,电流和电压的综合变化导致初始设计容量越大的电池发热率越高。

串联电池组中电池的发热率和标准差的变化如图9所示。在放电过程中,初始容量不同的电池释放出相同的能量,导致容量较小的电池SOC降幅更大,因此电池之间的SOC差异随放电时间逐渐增大。这些电池的发热率各不相同,其数值根据初始容量与理论容量之间的差异而滞后。由于温度最高的电池发生了变化,温度分布的标准差交替增大和减小。

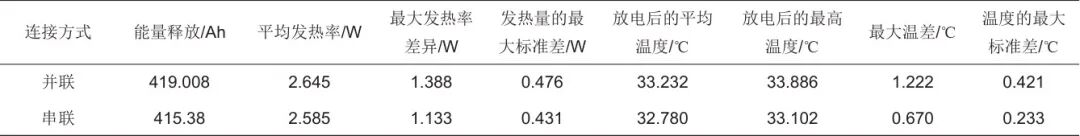

表5比较了并联电池组和串联电池组在电池容量不一致时的热特性。根据电池发热量的计算公式,并考虑到电池的内阻为毫欧级,电池的发热量主要取决于电流。由于并联电池组中各支路的电流存在明显差异,因此当电池组容量不一致时,串联电池组的热一致性优于并联电池组。

表5 初始容量不一致时并联电池组和串联电池组的放电及发热特性Table 5 Discharge and heat generation characteristics of parallel battery pack and series battery pack when initial capacity was inconsistent

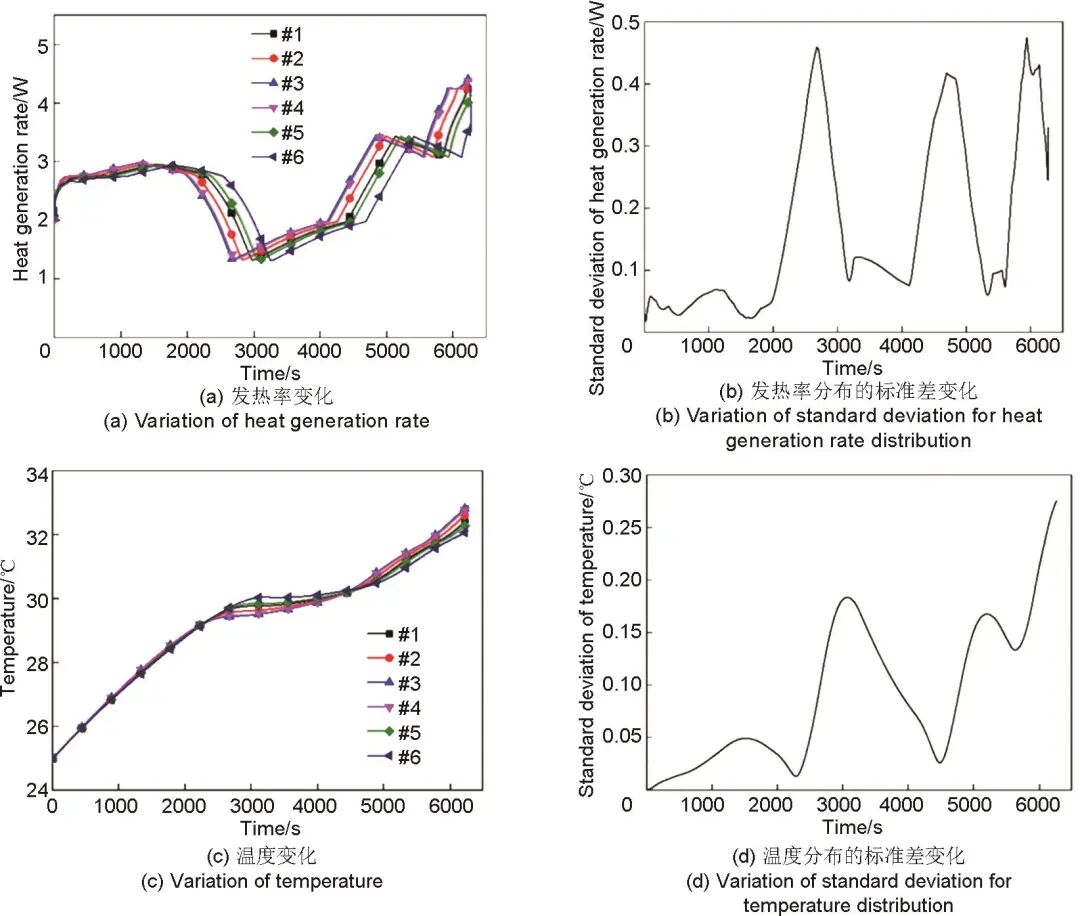

2.3内阻不一致的影响

由于电池的内阻会随温度和DOD的变化而变化,为研究内阻不一致对电池热特性和热一致性的影响,将测量的电池内阻作为标准值。此外,还通过内阻比模拟了电池内阻的不一致性。模拟内阻与测量内阻之间的关系如下:

(4)

式中,Ri为模拟内阻,Ω;R为测量内阻,Ω;α为内阻比。

首先,假设同一批1000个电池的初始容量和SOC相同,每个电池的内阻因制造误差而不一致,内阻比满足正态分布N(1, 0.04)。随机选取6个值作为电池的内阻比(表6)。将每个电池的内阻输入电池组模型,以模拟电池组的放电过程。

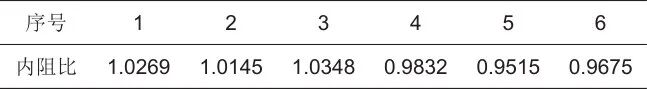

表6 电池组电池的内阻比Table 6 Internal resistance ratio of cells in battery pack

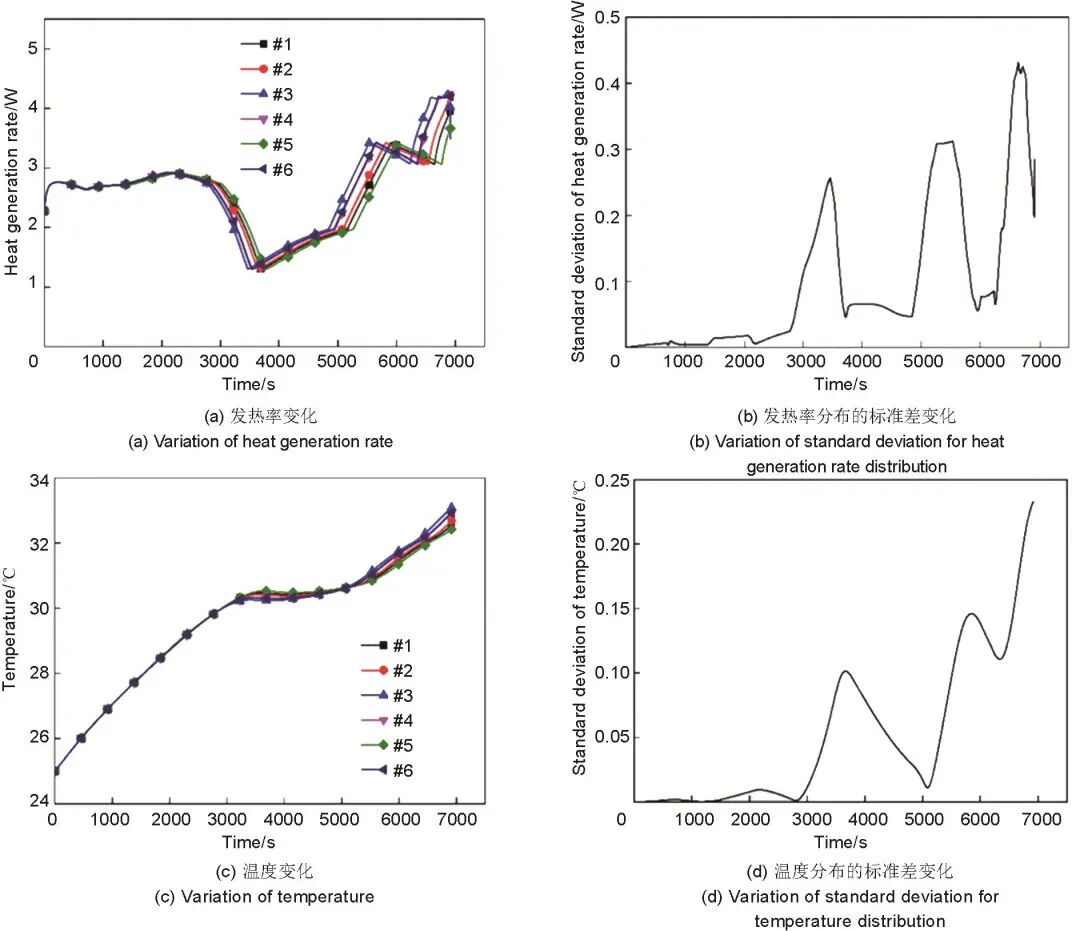

并联电池组中每个电池的发热率和温度变化及其标准差如图10所示。在整个放电过程中,可以观察到电池的发热率随着内阻比的增加而增加。此外,每个电池的发热率之差保持在0.2 W以内,但在放电后期显著增加。电池温度随内阻比的增加而增加,其中内阻比最大的3号电池的温度升高了33.47 ℃。电池组中各电池的温度分布标准差在放电过程中交替上升和下降。

串联电池组中每个电池的发热率和温度变化及其标准差如图11所示。内阻不一致对串联电池产生的热量影响较小。内阻最大的3号电池的发热量始终高于其他电池,在整个放电过程中,发热率差值保持在0.16 W左右。放电结束时,3号电池的最高温度为34.47 ℃,串联电池组温度分布的最大标准差为0.19 ℃。

表7比较了电池组内阻不一致时并联和串联电池组的热特性。在并联电池组中,由于内阻不同,各支路的放电电流也不同,导致内阻最小的支路的SOC下降最快。因此,并联电池组的容量由内阻最小的电池决定,而串联电池组的电池则同步放电。虽然放电后串联电池组的平均温度高于并联电池组,但温度分布和产热分布的标准差却小于并联电路。

表7 内阻不一致时并联电池组和串联电池组的放电及发热特性Table 7 Discharge and heat generation characteristics of parallel battery pack and series battery pack when internal resistance was inconsistent

3 结论

建立了一个二阶RC等效电路锂离子电池模型,通过实验获得了不同温度下的0.5C脉冲放电数据,从而确定了等效电路的参数。此外,还将二阶RC等效电路-热电池模型扩展为电池组的等效电路模型,以研究电池不一致性(SOC不一致性、容量不一致性和内阻不一致性)对并联和串联电池组的热特性和热一致性的影响,得出的主要结论如下:

(1)当电池的SOC不一致时,并联电池组释放的电能(379.575 Ah)多于串联电池组(366.024 Ah),这是由于电池组的自平衡作用。但是,并联电池组的发热率分布和最高温度分布的标准差分别比串联电池组高5.2 W和0.35 ℃。因此,串联电池组的热一致性优于并联电池组。

(2)当电池的初始容量不一致时,并联电池组的平均温度和最高温度分布标准差分别比串联电池组高0.5 ℃和0.2 ℃,这是因为发热量主要与电流有关,而并联电池背板中各支路的电流差别很大。因此,串联电池组的热一致性优于并联电池组。

(3)在内阻不一致的情况下,串联电池组的平均温度比并联电池组高,而前者的温度分布标准差(0.19 ℃)和发热率分布标准差(0.097 W)较小,这表明串联电池组能确保更好的热一致性。

(4)串并联电池组的对比分析表明,串联电池组在热一致性上具有显著优势,适用于温度均匀性较高的场景(如高安全需求储能系统);并联电池组能量释放能力更强,但需要强化热管理来应对局部过热风险,适用于高能量需求但冷却条件良好的场景(如短时高功率输出)。

第一作者:张腾(2000—),男,硕士研究生,研究方向为整车热管理。

反馈举报

声明:以上信息仅代表发布者自身观点,并不代表本平台赞同其观点,也不代表本平台对其真实性负责。

大家都在看

广告

评论 0

网友评论仅供其表达个人看法,并不表明平台立场。全部评论

加载失败

总发布:1642粉丝:9

相关推荐

- 加载失败

- 加载失败

- 加载失败

GDESA华储网

- 加载失败

- 加载失败

- 加载失败

- 加载失败

- 加载失败

- 加载失败

- 加载失败

旧能新能都是能