首页能源头条推荐资讯详情

局部过热下锂电池热失控特性及其热管理研究

发布者:

来源:

标签:

DOI:10.19799/j.cnki.2095-4239.2025.0067

本文亮点:1. 明确了锂电池连接片松动时,端子过热所导致的电池内部热量传播和热失控特征 2. 设计了具有倾斜管道的液冷板,以缓解端子过热和电池高倍率充放电时极耳下方的局部高温问题

摘 要 锂离子电池应用广泛但其对温度较为敏感,在实际工作中存在一定热失控风险,尤其对于高倍率充放电条件下的大容量电池来说,其热失控风险将进一步增加。本文通过建立热失控模型,研究了端子过热时锂电池内部热量传播及其导致的热失控特性。发现连接片松动引起的端子过热,会导致电池极耳下方出现较严重的热累积问题。随着加热功率的提升,电池的热失控触发时间大幅提前,且热失控峰值温度也有所提高。同时,将其与底面和正面过热情况进行了对比,发现端子过热导致的热失控升温用时分别减少了17.2%和10.9%,电池将在更短的时间内达到较高的峰值温度。此外,端子过热下电池内部的热量传播特征与电池高倍率充放电导致的极耳下方区域过热相似,由此设计了具有倾斜管道的液冷板并探讨其对于此类过热情况的散热效果。发现该液冷板能够有效抑制锂电池热失控的发生,并提升了电池整体的温度均匀性。相比于传统直流式液冷板,倾斜式液冷板冷却下的电池温度标准差可进一步降低18.9%。该工作为锂电池风险评估及液冷板结构设计提供了参考。

关键词 锂离子电池;热失控;热管理

锂离子电池因其高能量密度、长寿命周期和高充放电倍率等优势被广泛应用于新能源汽车和储能领域。但锂电池对温度十分敏感,温度过高或温度不均都会影响电池工作性能和使用寿命,尤其是潜在的热失控问题对电池安全性更是提出了挑战。锂离子电池的热失控可由电滥用、机械滥用和热滥用触发。在实际应用中,由于电池过充、机械撞击和连接片松动等问题引起的局部过热是触发热失控的原因之一。已有文献对局部过热引起的热失控问题进行了研究,朱鸿章等采用相同加热功率,对面积分别为40.72 cm2和26.95 cm2的电池底面和侧面进行加热,结果表明,相比于底面加热,侧面加热将导致锂电池热失控提前,并产生更高的升温速率;Huang等则发现相比正面(340 cm2)加热,当受热位置在电池侧面(140 cm2)时,热失控传播速度提升了大约7倍;Jin等通过改变加热功率大小发现,较小的加热功率会增大电池温差和热失控传播速度,并提出了“预热效应”来解释该现象。

在实际应用中,锂离子电池通常由连接片实现串/并联连接,但由于安装失误、预紧不足或汽车颠簸撞击等,电池端子上方的连接片有松动的可能性。此时连接片与端子间的接触电阻可达mΩ级别,较大电流经过可导致连接片与端子的接触面之间发生局部过热现象,并带来热失控风险。随着人们对电池能量密度和充放电倍率需求的不断增加,大容量电池在高倍率充放电时,连接片松动带来的异常产热将增加,热失控风险将进一步提升。由于该情况下电池的过热面积主要取决于连接片与端子间的接触面积,其过热面的尺寸相对电池侧面或底面过热情况更小。目前,有关高温触发锂电池热失控的研究,主要针对环境过热和较大电池表面的加热,因此有必要对此类较小面积过热引发的电池热失控特征展开进一步研究。

本文以容量为50 Ah的磷酸铁锂电池为研究对象,模拟研究了端子上表面过热时电池的热量传播及热失控特征,并对面积分别为3、18.2和224 cm2的端子上表面、电池底面和电池正面三种过热条件下的电池热失控特征进行对比分析,以明确端子过热下的电池热失控特征。在此基础上,设计了相应的液冷板对电池进行了热管理研究,为提升电池安全性及工作性能提供了理论参考。

1 模型描述

1.1物理模型

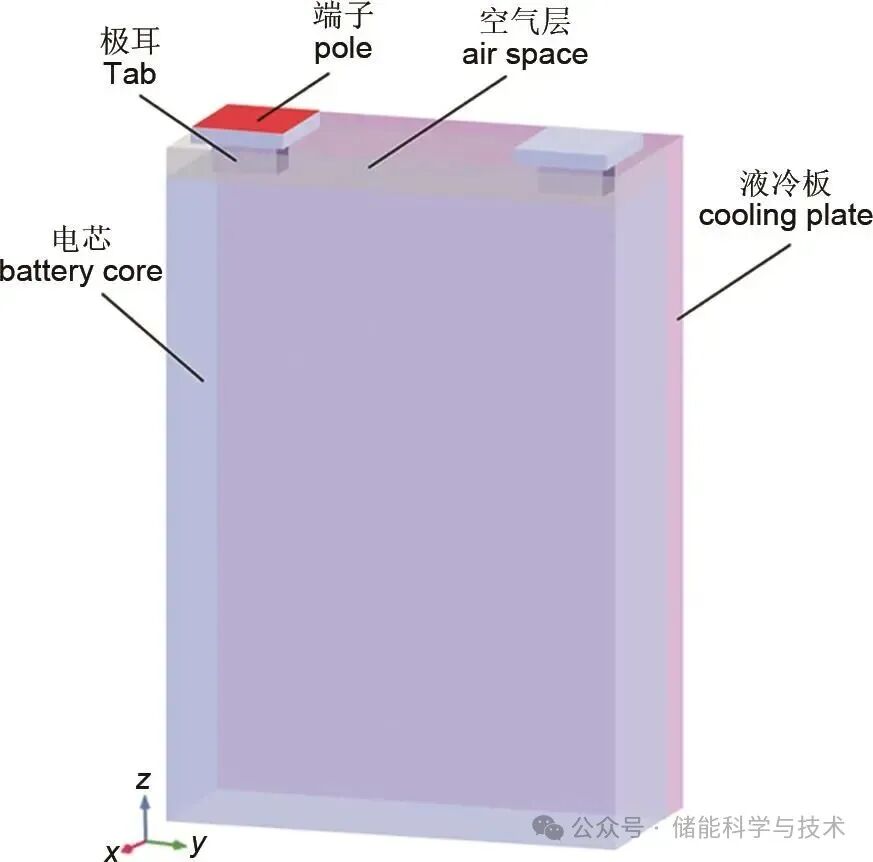

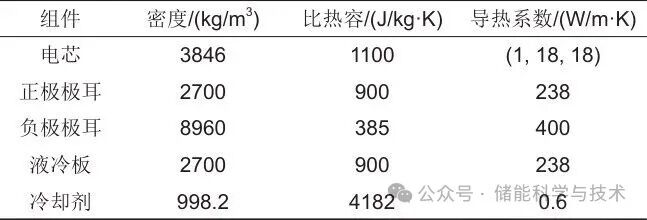

图1中尺寸为13 mm×140 mm×160 mm的方形磷酸铁锂电池为研究对象,为模拟连接片松动引发的局部过热,热源将施加于与连接片接触的端子表面,如图中的端子红色表面所示。电池的物性参数列于表1,考虑到电芯内部叠片式的结构特征,其导热系数设为各向异性,本文定义当升温速率dT/dt ≥ 1 K/s时电池热失控触发。为了观察热失控后电池内部热传播特征,设定的局部热源在热失控触发后立即关闭。

图1 物理模型

表1 锂电池物性参数

1.2数学模型

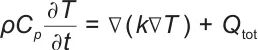

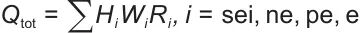

为模拟锂电池热失控过程,构建了锂电池局部过热研究中较为常用的三维集总热失控模型,其中热失控产热量与传热模型中的电池温度为双向耦合关系。系统的能量守恒方程如式(1)所示:

(1)

式中,ρ为密度,kg/m3;Cp为比热容,J/(kg·K);T为温度,K;t为时间,s;k为导热系数,W/(m·K);Qtot为热失控总产热量,W/m3。

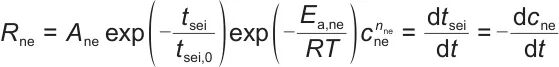

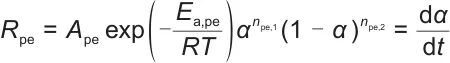

热失控过程中的产热主要来自电池内化学材料的副反应放热,式(2)中的Qtot为热失控总产热量,是各分解反应放热量的总和。主要包括固体电解质交界面(SEI膜)分解反应、负极-电解质反应、正极-电解质反应和电解质分解反应,其计算公式分别为式(3)~式(6)。其中Ri(1/s)表示反应速率,热失控模型的具体参数及其描述列于表2。

(2)

(3)

(4)

(5)

(6)

表2 热失控模型化学参数

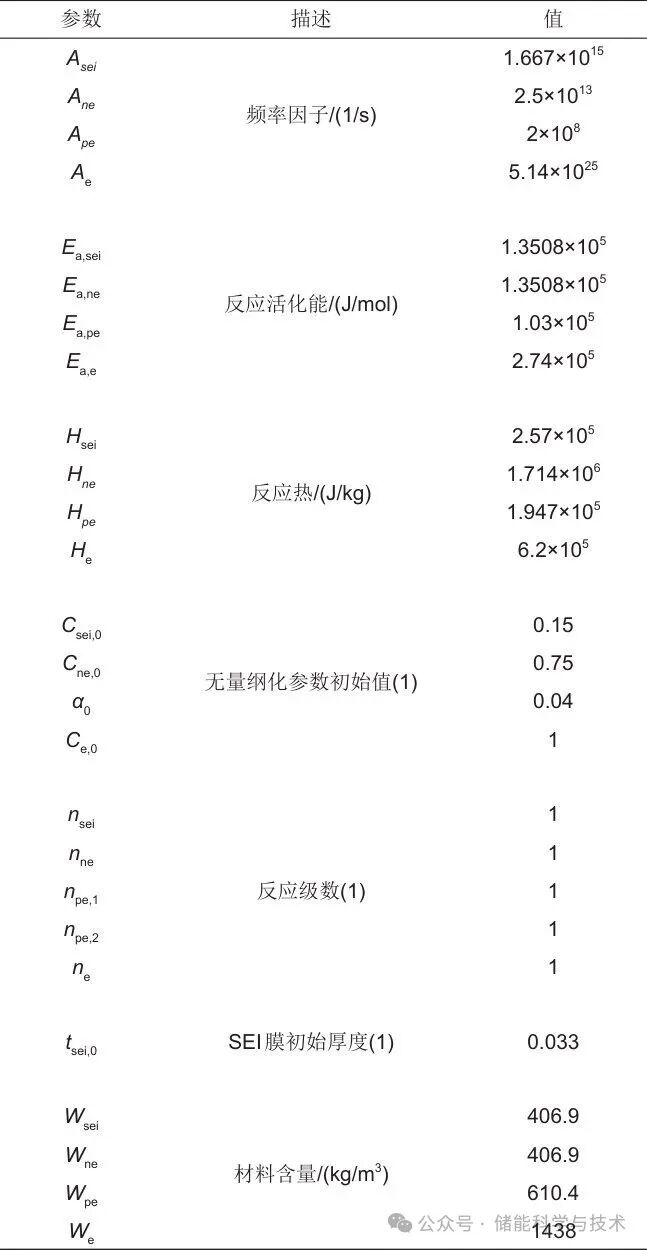

在液冷系统中,冷却液的入口温度为25 ℃,动力黏度为0.0001003 (pa·s),其动量方程、连续性方程和能量守恒方程分别为式(7)~式(9):

(7)

(8)

(9)

式中,ρw、

、P、μ、Cw和kw分别为水的密度、流速、压力、动力黏度、比热容和导热系数。

电池与环境的热对流和热辐射,见式(10):

(10)

式中,qconv为散热率,W/m2;h是考虑热对流和热辐射的等效传热系数,W/(m2·K);Tsurf为电池的表面温度,Tamb为环境温度,取Tamb = 298.15 K。

1.3模型验证

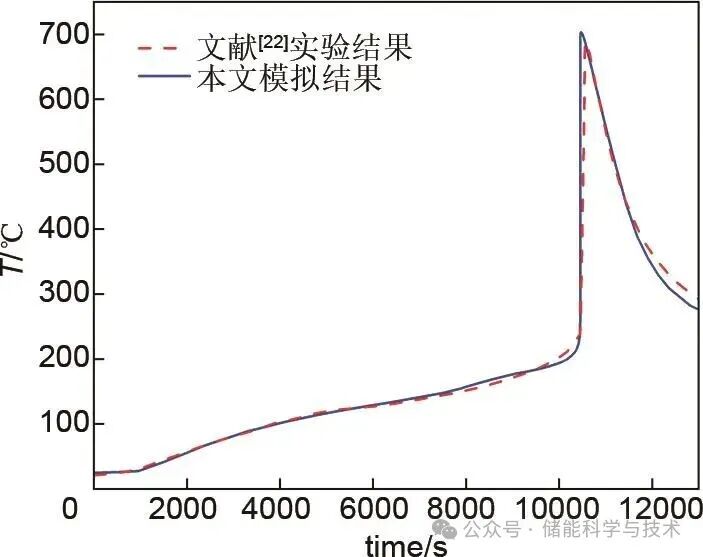

本文以容量为50 Ah的磷酸铁锂电池为研究对象,为验证热失控模型及其参数的准确性,首先对此类电池在烘箱测试下的热失控过程进行了模拟,并将结果和文献的实验值进行了对比。图2为电池表面中心温度的变化情况,由图可见,结果吻合较好,其中电池最高温度和热失控触发时间的相对误差分别为2.03%和0.69%,在合理的误差范围内。

图2 电池表面中心温度

同时,为了验证模型对于局部过热问题的准确性,对锂电池正面过热引发的热失控进行了模拟。表3为不同加热面积下电池的热失控触发时间及其和实验的对比。结果表明该模型对于电池局部过热问题的模拟具有较好准确性。

表3 模拟与实验的热失控触发时间对比

2 端子局部过热下锂电池热失控特性分析

2.1锂电池热传播及热失控特征

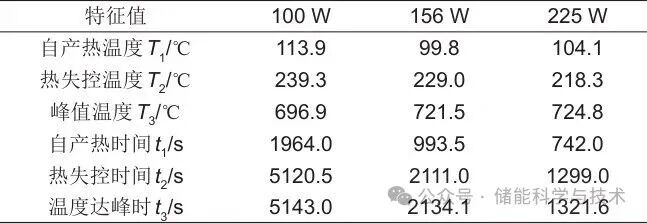

本小节研究了端子过热情况下,锂电池的热量传播和热失控特征,并分析了局部过热量大小对电池热失控特征的影响。接触电阻热的计算公式为P=I2R,当连接片与端子间的接触电阻为10 mΩ时,容量为50 Ah的锂电池在2、2.5和3 C倍率的充放电情况下,端子表面可分别产生约100、156和225 W的接触电阻热。

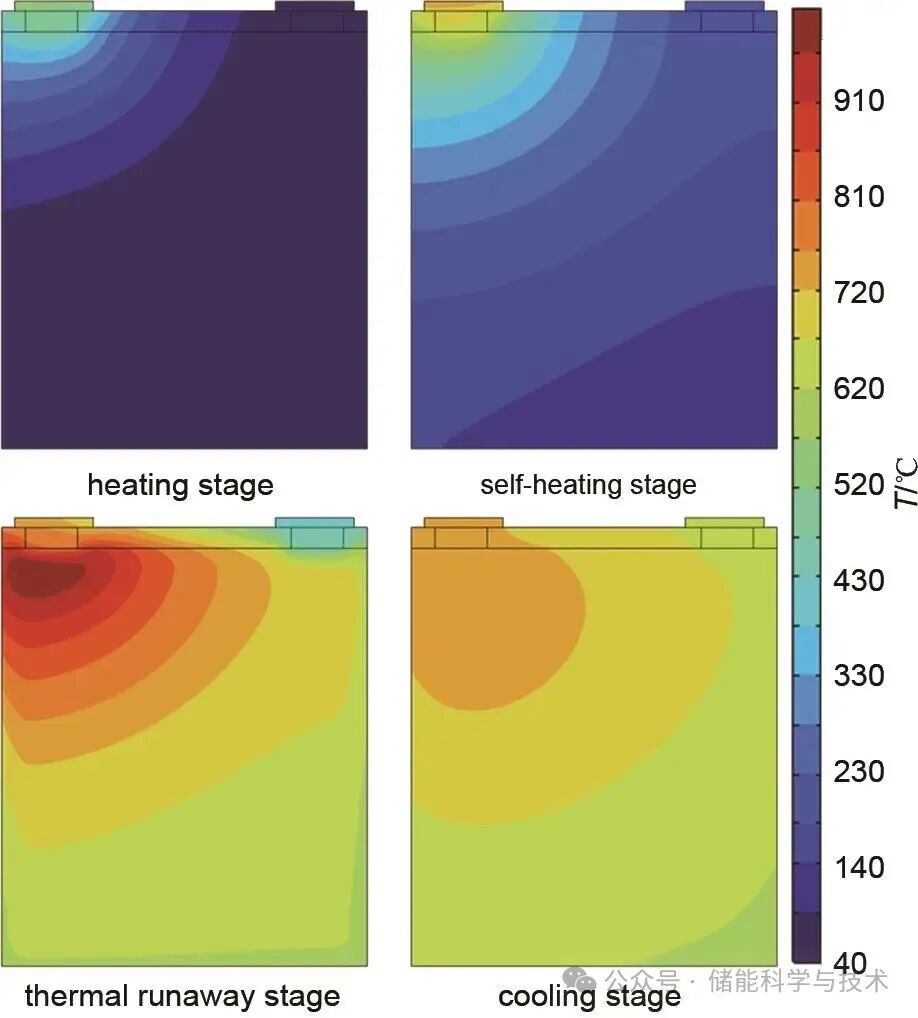

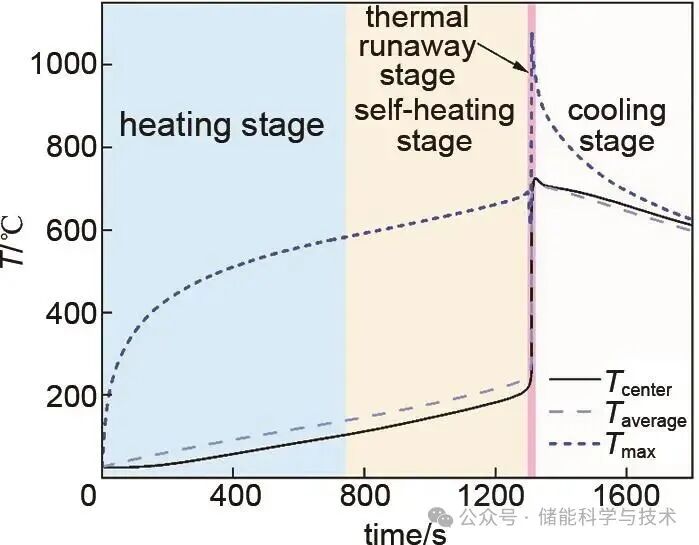

首先将225 W加热功率施加于图1中左侧端子的红色表面,并模拟了该情况下电池的热失控过程。图3和图4分别展示了电池中心截面温度分布和温度随时间的变化。其中,以电池升温速率和温度的变化为依据,确定了电池自产热、热失控和温度达峰的时间。由此将整个过程分为加热、自产热、热失控和降温四个阶段。

图3 不同阶段下电池的中心截面温度分布

图4 锂电池热失控过程中的温度变化

在加热阶段,热量仅来自局部热源,此时端子附近的温度较高,过热量主要通过空气层和极耳向电池下方传递。随着温度的提升,电池进入自产热阶段,电池温度同时受热源和自身产热的影响进一步升高,最终热失控被触发。在热失控阶段,局部高温由端子转移到了电芯部分。直到放热反应结束后,电池向环境的散热速率超过了产热速率,温度逐渐下降。在上述过程中,高温主要集中在电池极耳附近,电池的最高温度明显大于平均温度和中心温度,存在较为明显的温度不均现象。这是端子表面的热量传递主要通过传热系数较低的空气层以及横截面积较小的极耳导致的。

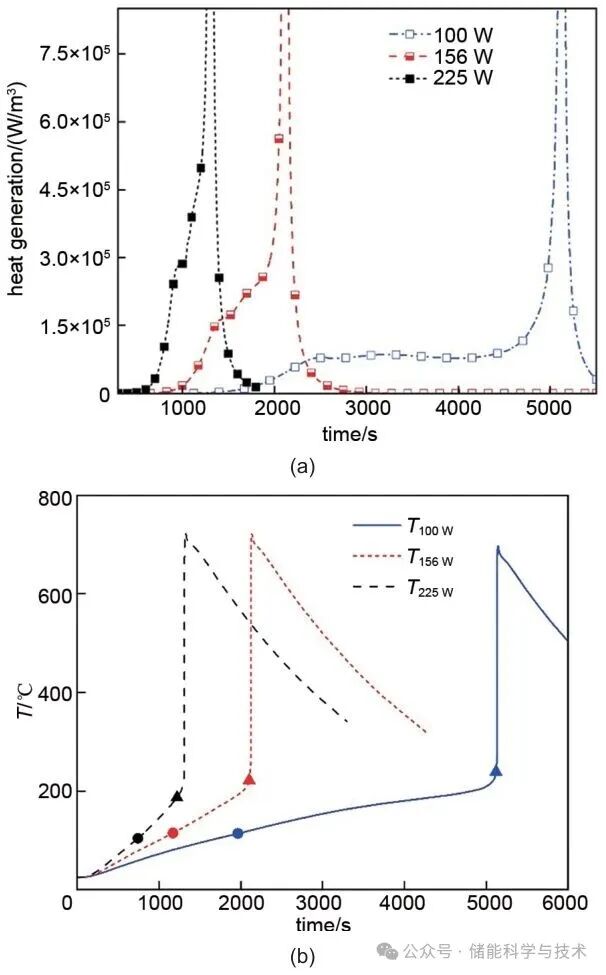

图5为不同加热功率下锂电池总产热量和中心温度的变化。由图5(a)可知,当电池处于自产热阶段时,其产热相对较缓,此时产热量主要来自SEI膜分解反应和部分负极材料的放热反应。而随着加热的继续,内部各材料的放热反应集中发生,产热量将急剧上升,并触发热失控。同时,随着加热功率的升高,电池在自产热阶段的放热加剧。这是高温对于放热副反应的促进作用导致的。在图5(b)的中心温度变化曲线上,圆点和三角分别表示电池自产热和热失控的起始点。可以观察到在较低加热功率下,电池自产热阶段持续时间较长。这是因为此时电池产热速率较低,能够及时向环境散热,使得电池温升上升较缓,延后了热失控的发生。

图5 不同加热功率下锂电池的 (a) 产热量和 (b) 中心温度

表4为不同加热功率下电池的热失控特征值。随着加热功率的提高,电池热失控触发温度呈下降趋势,而峰值温度则有所上升。在时间方面,加热功率的提升将使得热失控的触发时间大幅提前。相比于加热功率为100 W的情况,225 W加热功率下锂电池的热失控时间提前了3891.5 s,峰值温度提升了27.9 ℃。表明较高的加热功率加快了电池的热失控进程,同时还将加剧热失控期间的升温。因此,针对此类过热情况,及时采取相应的散热措施可减缓电池的自产热进程,进而降低热失控危害或避免热失控的发生。

表4 不同加热功率下锂电池热失控特征值

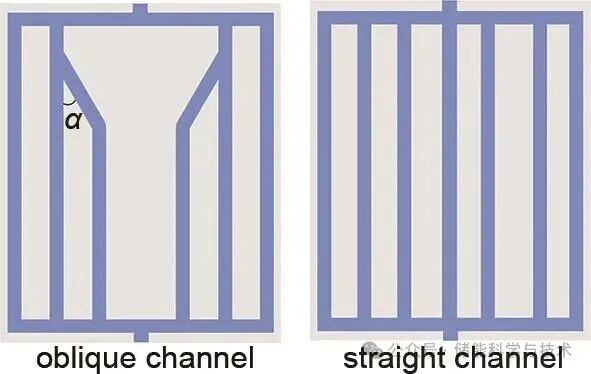

2.2不同过热位置下电池的热失控特性分析

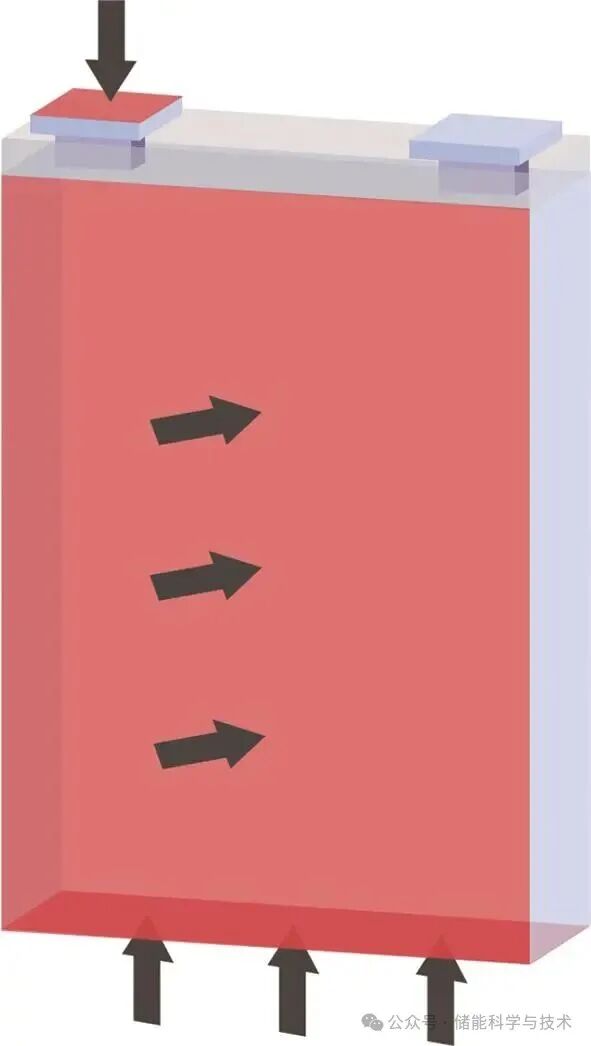

为了进一步明确端子过热下锂电池的热失控特征,把端子过热情况与底面过热及正面过热情况进行对比,加热功率为225 W的热源将分别施加于图6中箭头所指的三个红色表面上。

图6 加热位置示意图

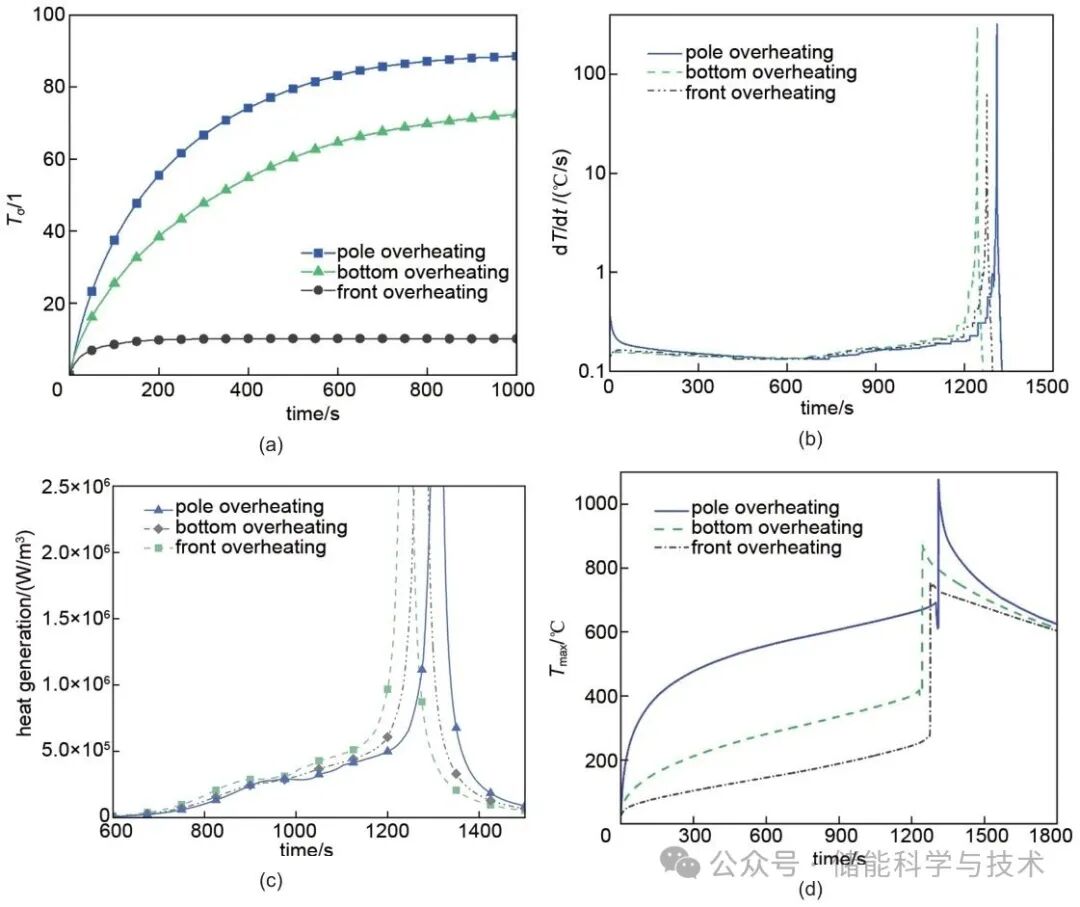

为了具体分析电池的温度均匀性,由式(11)计算得到了电池的温度标准差Tσ,其数值越小表明温度均匀性更佳。其中,n为测量点数量,Ti为测温点温度,

为电池平均温度。

(11)

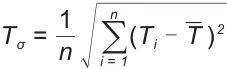

图7为不同过热位置下锂电池的温度变化特性。由图7(a)可以看到,在热失控发生前,端子过热下电池的温度标准差始终较高,证明端子过热更易引起电池温度不均问题。这种温度不均现象除了与端子位置的特殊性有关外,还与其过热面积有关。在相同加热功率下,端子较小的过热面积将导致更大的加热功率密度,进一步加剧了电池局部高温。由此可知,在过热面积和过热位置的影响下,大量热集中于极耳附近,造成了电池更严重的热累积问题。

图7 不同过热位置下锂电池的升温特性 (a) 温度标准差;(b) 升温速率;(c) 电池自产热量;(d) 最大温度

从图7(b)所示的电池升温速率可以观察到,在加热阶段,端子过热下电池的升温速率较高,这与其较大的加热功率密度有关。随后在约700 s时,升温速率出现上升,表示电池进入自产热阶段。此时端子过热下的电池升温速率逐渐转为最低,该现象是电池在自产热阶段放热量较少导致的,如图7(c)所示。这是因为相比于底面和正面过热,端子过热下较为严重的热累积现象,使电芯仅有部分高温区域进行了较为完全的放热反应,导致此时电池升温相对缓慢。这使得电芯中尚未参与反应的材料,在热失控期间产生更集中的放热。因此在热失控期间,端子过热下电池的最大升温速率最高。同时,这还与其较低的温度一致性有关,当高温瞬间传至整块电池时,造成了较大的升温速率。

从图7(d)所示的电池最大温度变化情况可以发现,端子过热下电池的热失控发生时间较晚,然而其峰值温度较底面和正面过热分别高了206.3 ℃和320.5 ℃,最高温度上升剧烈,这与端子过热时锂电池较为严重的温度不均及其在热失控期间更集中地产热有关。表5展示了不同加热位置时锂电池的热失控特征值,其取值以电池的平均温度为标准。其中,电池升温时间表示电池温度由触发温度上升至峰值温度所用的时间。可以发现,端子过热时电池的升温时间最短,相比底面和正面过热情况,其热失控升温时间分别减少了17.2%和10.9%,该结果与图7(b)中电池较高的峰值升温速率相符。综上可知,由于端子过热时较为严重的热累积问题,使得电池在自产热期间放热反应不彻底,电池内尚未参与反应的各类材料在后续更为集中的产热。这在一定程度上造成了热失控升温时间的减少,使电池以较短的时间达到更高的峰值温度,增大了热失控危害性。因此,有必要对上述热累积现象进行及时散热,以避免造成更严重的危害。

表5 锂电池热失控特征值

3 针对局部过热问题的锂电池热管理

综上可知,由于端子位置和面积的特殊性,造成了电池极耳附近较为严重的热累积现象。此外,大容量电池在高倍率充放电时,极耳部分也将产生较大热量,该情况同样存在极耳下方的热累积问题。针对此类过热问题设计了倾斜式液冷板,以缓解电池局部高温问题。

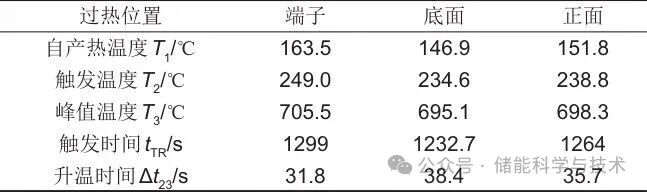

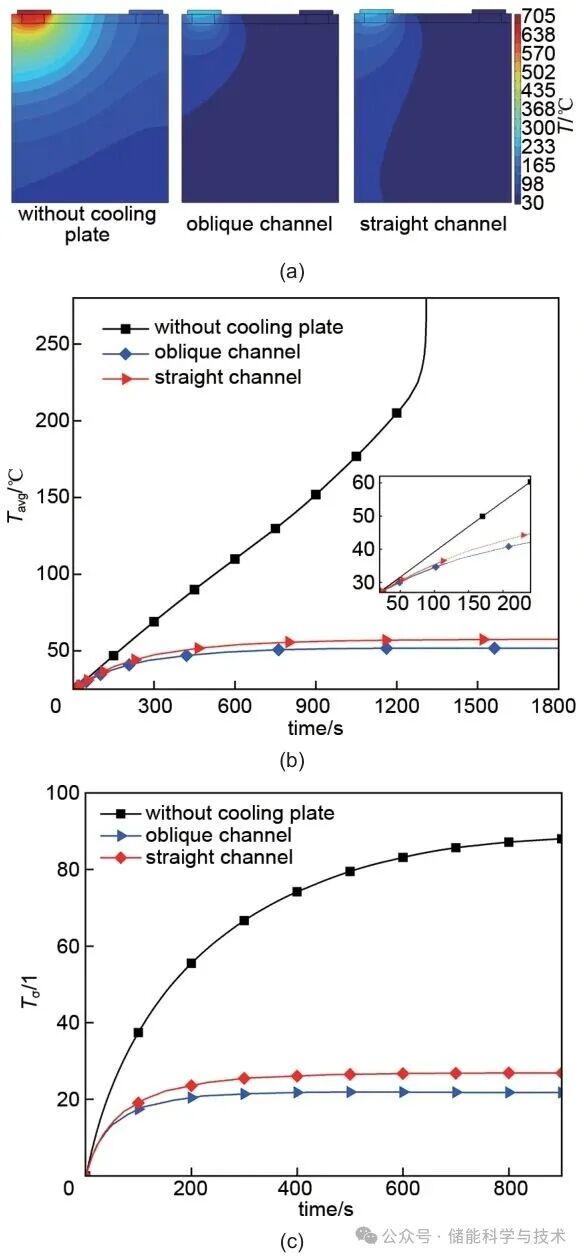

为分析倾斜管道的冷却效果,研究了电池分别在倾斜式管道、直流管道和无液冷三种情况下的温度分布、温度变化和温度标准差等参数。液冷板布置方式如图1所示,图8为液冷板流道的具体结构,左侧为倾斜式管道,右侧为直流式管道。两种结构的液冷板厚度、管道厚度和管道宽度,分别为2、1和5 mm,进口流量为0.003 kg/s。

图8 液冷板流道结构图

为了分析液冷板的散热效果,在端子表面施加了过热量较大的225 W加热功率进行研究。图9对比了设置液冷板前后,电池的温度分布和平均温度变化情况。由图9(a)可知,相比于无散热措施的情况,液冷板冷却下的电池温度明显下降,局部高温得到了缓解;并且相对于直流式液冷板,倾斜式液冷板使电池的中心截面温度得到了进一步降低。这是因为在倾斜式管道中,倾斜角α的角度与局部高温的温度梯度方向更接近,提升了散热效率。图9(b)、(c)分别展示了三种情况下电池的平均温度和温度标准差,可以发现,液冷板的加入使电池温度大幅下降,并抑制了热失控的发生,电池的温度均匀性也得到了提升,且倾斜式液冷板具有更好的散热效果。在第900 s时,相比于直流式液冷板,倾斜式液冷板冷却下的电池平均温度和温度标准差分别低了9.0%和18.9%。证明该倾斜式液冷板在抑制热失控以及缓解电池热累积问题方面具有一定优势。

图9 液冷板散热效果 (a) 900 s时电池中心截面温度分布;(b) 平均温度;(c) 温度标准差

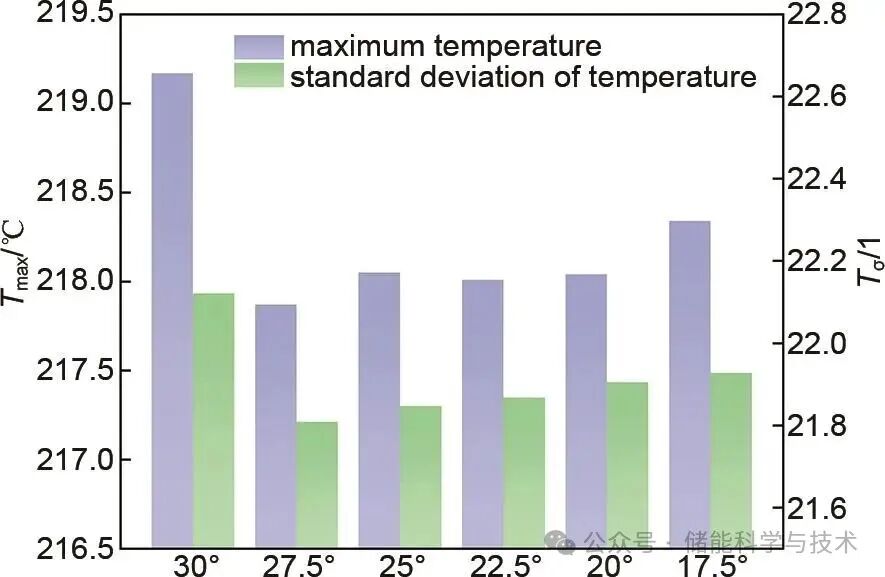

为了进一步提升倾斜式液冷板的冷却效果,研究了倾斜角度α对于电池散热效果的影响,其结果如图10所示。可以发现,电池温度和温度标准差均随着α的变化而波动。当α为27.5°时,其数值达到较低水平。此后α的减小将使电池的温度标准差上升,电池最大温度也在波动中呈上升趋势。表明在本文所研究的角度中,当管道倾斜角度α为27.5°时,液冷板可达到相对较好的冷却效果。这与局部高温的温度梯度方向以及不同角度下的管道长度有关。当α与温度梯度方向接近时,加快了局部热量的传播,对于提升散热效率,缓解热累积现象有所帮助。此外,在管道间距一定时,随着α的减小,倾斜管道的长度将增大,这对于液冷板的散热具有一定促进作用。因此在管道角度和长度的作用下,当α由27.5°逐渐减小时,电池温度有所波动。该工作为电池液冷板管道结构的设计提供了一定参考。

图 10 角度α对散热的影响

4 结论

本工作研究了端子局部过热时锂电池的热传播及热失控特征,并将其与底面和正面过热情况进行了对比分析,进一步明确了端子过热下的热失控特征及其危害性。同时,针对电池极耳下方的热累积问题,分析了具有倾斜流道的液冷板对电池的散热效果,得出以下结论:

(1)端子过热时,电池内的热量传播受过热位置和面积的影响,可导致极耳附近区域出现较为严重的热累积现象。此时,加热功率的提升将加快热失控进程,并产生更剧烈的升温。因此,应及时采取散热措施减缓其自产热进程,以避免热失控的发生或降低热失控危害。

(2)相比于正面和底面过热情况,端子过热诱发的热失控将导致更高的峰值温度和最大升温速率,其热失控升温用时分别减少了17.2%和10.9%,具有较大的热失控危害性。

(3)针对极耳下方的热累积问题,具有倾斜流道的液冷板能有效抑制热失控,并提升电池的温度一致性。相比于直流式液冷板,电池平均温度和温度标准差可分别进一步降低9.0%和18.9%。对于连接片接触异常以及健康电池高倍率充放电等情况的热管理具有一定参考价值。

第一作者:谈秀雯(1999—),女,硕士研究生,研究方向为电池热管理

反馈举报

声明:以上信息仅代表发布者自身观点,并不代表本平台赞同其观点,也不代表本平台对其真实性负责。

大家都在看

广告

评论 0

网友评论仅供其表达个人看法,并不表明平台立场。全部评论

加载失败

总发布:8707粉丝:21

相关推荐

- 加载失败

- 加载失败

旧能新能都是能

- 加载失败

- 加载失败

- 加载失败

- 加载失败

- 加载失败

- 加载失败

- 加载失败

旧能新能都是能

- 加载失败

能源小咖