首页能源头条推荐资讯详情

创新突破:电涡流技术精准预警变桨轴承裂纹,破解风电运维难题

发布者:

来源:

标签:

▇ 警报拉响:变桨轴承裂纹已成为风电行业的“隐形炸弹”

在风电行业高速发展的今天,一个被长期忽视却危险重重的“隐患点”正悄然逼近——变桨轴承裂纹。

这些裂纹,一旦发生,不仅会导致风机非计划停机、高额运维费用,更严重者将引发叶片脱落、设备报废、环境污染甚至人身伤亡事故!

某风电调研数据显示:在21起风机叶片脱落事故中,有9起是因变桨轴承外圈断裂所致,比例高达43%。

裂纹主要发生在变桨轴承外圈的螺栓孔区域——这是风机传递扭矩与承受交变载荷的关键接口部位,也是整个风电结构的“应力集中点”。

图 1 国内裂纹案例

图 2 国外报道案例(Malloywind)

▇ 为什么变桨轴承在外圈螺栓孔(靠近叶片端部)“容易裂”?我们来揭开真相

周期载荷:叶片重力翻转力矩且绕主轴周期旋转;

应力集中:轴承螺栓孔长期承受高频交变应力载荷;

服役年限老化:老旧机组运行10年以上,逐渐接近疲劳寿命;

叶片尺寸越来越大:载荷激增,螺栓孔及法兰区域负荷更重,疲劳寿命更短。

▇ 传统检测手段“失灵”!裂纹往往在变桨轴承外圈断裂后才被发现

目视检查易遗漏裂纹隐蔽于轴承处,肉眼难辨;

振动监测受干扰因素多监测变桨轴承裂纹效果差;

导电丝/导电漆监测法存在寿命短的问题风吹日晒后导电漆易老化,传导失效,误报频发;

以上所有方法的共性问题:无法满足长周期实时预警

为彻底解决行业难题,上海应谱科技基于第一性原理+多年风电结构监测经验,首创变桨轴承裂纹监测系统。

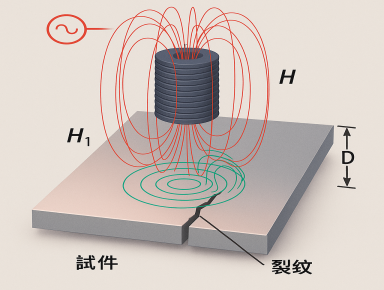

▇ 工作原理揭秘:电涡流 + 裂纹因子算法,实现微米级裂纹识别

电涡流裂纹传感器

利用电涡流原理监测反馈信号,当轴承表面产生裂纹时,立刻感知电感值微小变化,实现高灵敏度探测。

图 3 变桨轴承裂纹传感器工作原理图

裂纹因子算法

内置自研“裂纹因子”算法,对微至0.1mm的早期裂纹也能精准识别,彻底解决早期难以发现的行业难题。

裂纹精准定位

具备位置编码功能,可迅速定位裂纹孔位,极大提升排查与维修效率。

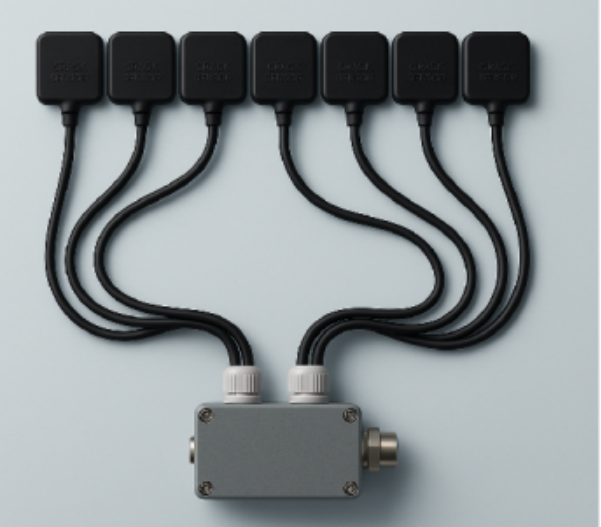

柔性结构设计

采用柔性材料制造,可快速贴合在多种轴承表面,适配新建和技改机型、快速安装。

图 4 柔性设计的裂纹传感器

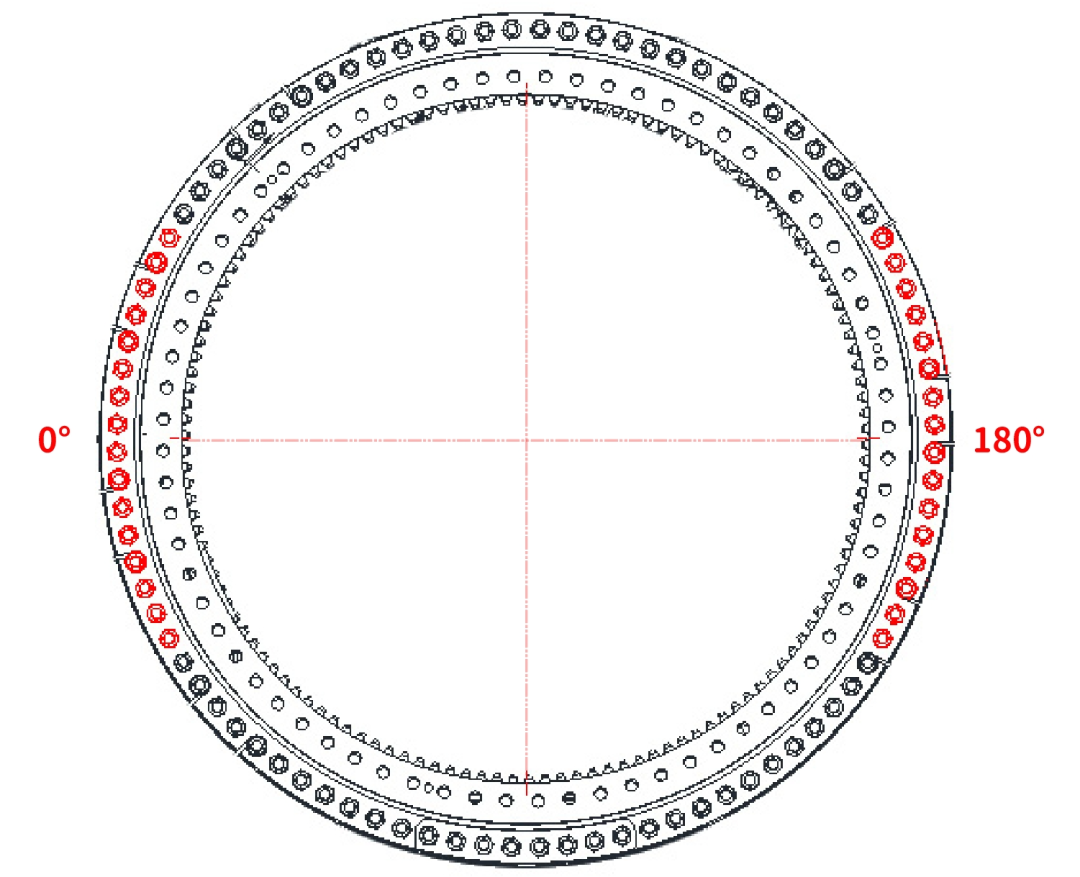

▇ 变桨轴承裂纹传感器布设

传感器部署在变桨轴承外圈0°和180°的位置。每个轴承布置4组,每组含8个探头,总计覆盖32个关键螺栓孔位,实现对裂纹高发区域的全覆盖。

图 5 红色标记为传感器安装位置(布局在0到180度位置)

▇ 效果好不好,案例来说话

背景情况:某风电场共48台2MW机组,运行年限已达10年。近年来变桨轴承裂纹频发,传统检测手段效果欠佳,严重影响风场运行稳定。

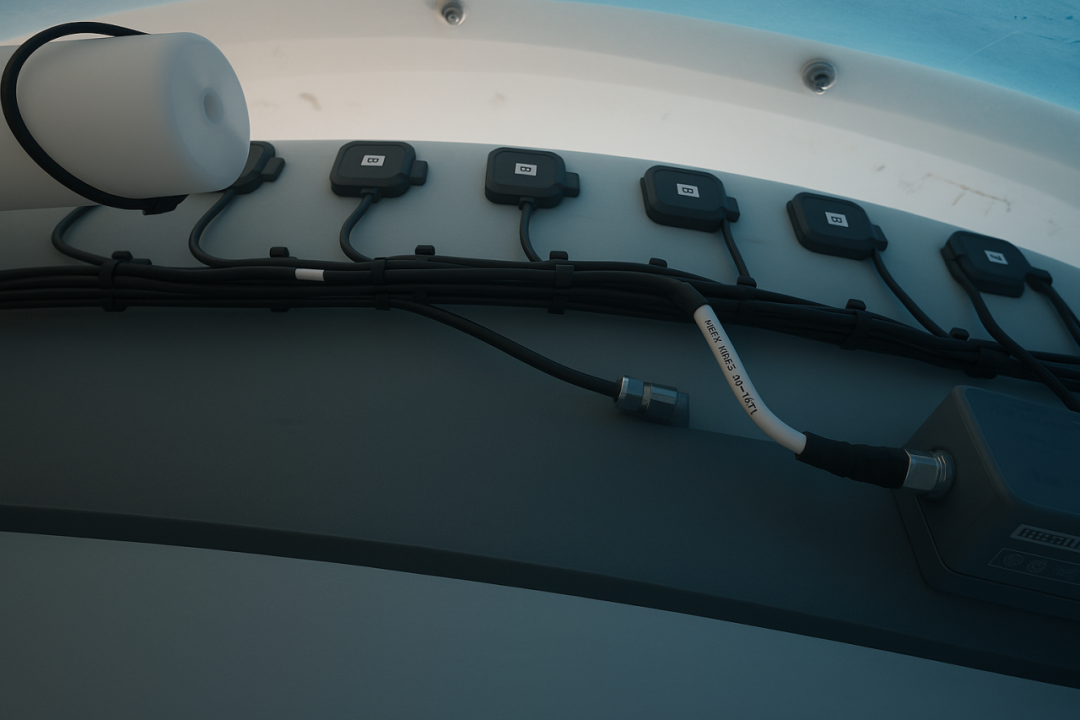

部署方案:2024年,该风场全面引入裂纹监测系统,所有机组的变桨轴承外圈均安装裂纹传感器。

图 6 现场安装图示(重点监测靠近叶片端的高风险区域)

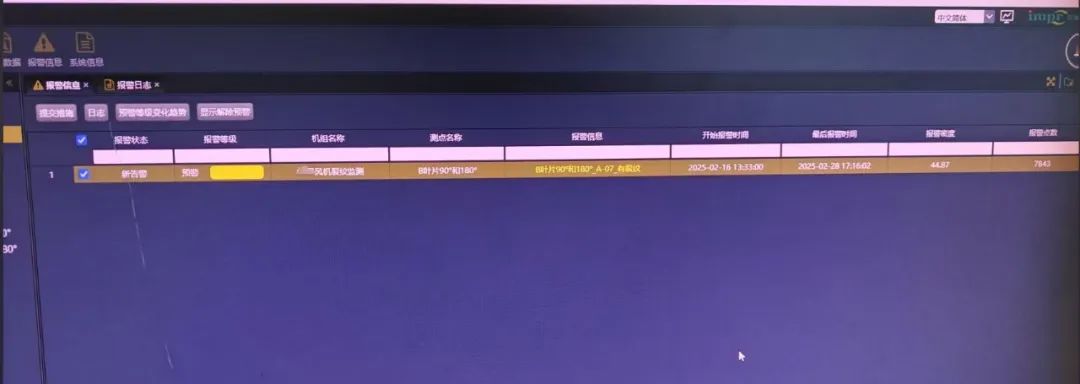

报警日志:

· 1月26日:5号风机B变桨轴承7#传感器首次触发报警;

· 2月28日:系统再度报警,提示“轴承存在裂纹”。

图 7 系统报警日志截图

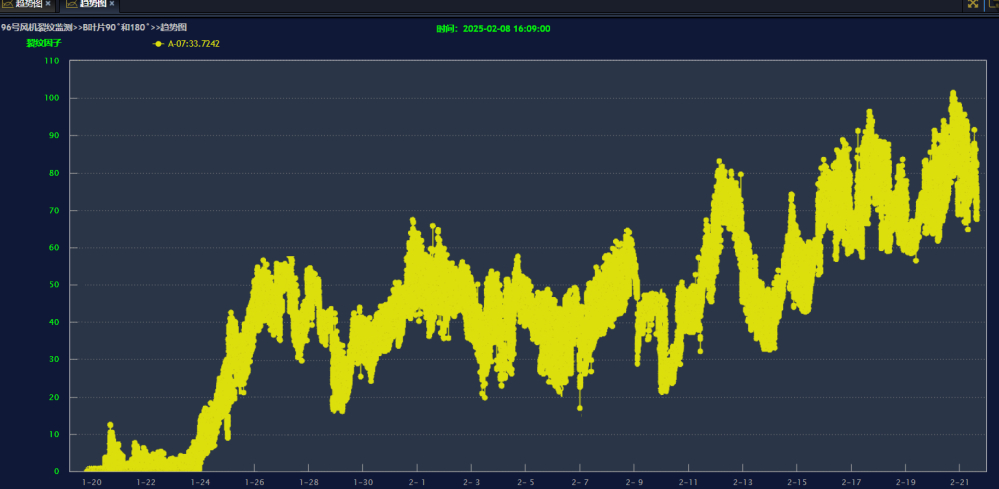

趋势判断:裂纹因子值持续上升,与传感器电感值高度相关联,表明裂纹已形成并存在扩展趋势。

图 8 裂纹因子趋势图

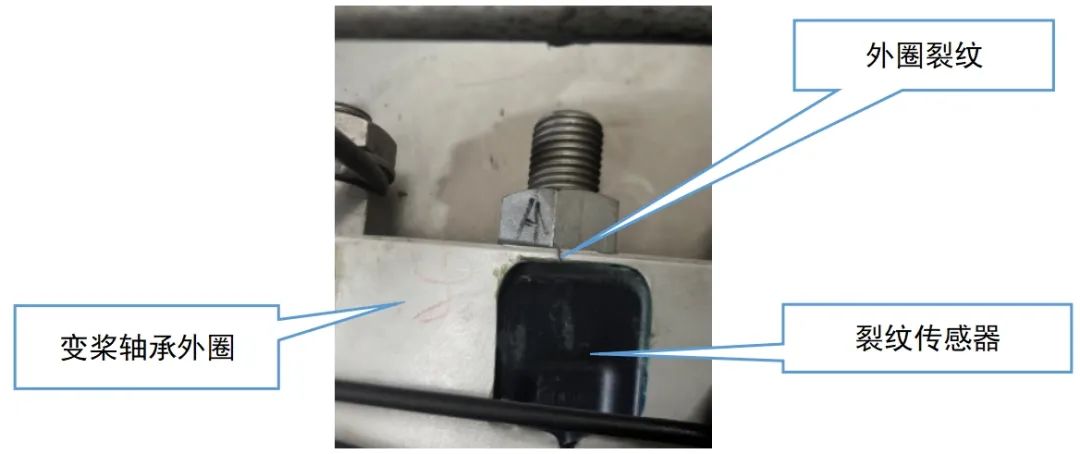

现场确认:

3月1日:工程团队前往现场排查,在7号传感器对应位置(靠近0°)发现一条30mm的清晰裂纹。

图 9 现场确认变桨轴承在7号传感器处出现裂纹

本次事件中,系统提前预警,为风场赢得了宝贵的处置窗口,避免了潜在的结构失效事故。

▇ 全链路价值体现:从安装到运维的“闭环保障”

适配性强 适用于新老机组,安装便捷,不改动原结构

快速部署 标准化施工流程,可在数小时内完成

裂纹定位精确 传感器位置编码,锁定故障孔位

结语:变桨轴承裂纹监测系统 —— 风电运维的“哨兵之眼”

反馈举报

声明:以上信息仅代表发布者自身观点,并不代表本平台赞同其观点,也不代表本平台对其真实性负责。

大家都在看

广告

评论 0

网友评论仅供其表达个人看法,并不表明平台立场。全部评论

加载失败

总发布:1526粉丝:3

相关推荐

- 加载失败

- 加载失败

- 加载失败

能源行业新闻

- 加载失败

- 加载失败

- 加载失败

- 加载失败

- 加载失败

- 加载失败

- 加载失败

浙江兴旺宝明通网络有限公司