首页能源头条推荐资讯详情

储能用锂电池模组的浸没式热安全性能试验研究

发布者:

来源:

标签:

DOI:10.19799/j.cnki.2095-4239.2025.0464

本文亮点:1.提出了一种浸没式液冷方案,对储能用280 Ah锂电池模组在不同浸没情境下的热安全性能开展了试验研究; 2.对比分析了电池模组在浸没与非浸没工况下的热失控传播特征,探讨了浸没冷却下不同浸没高度比对模组热失控过程的影响作用。

摘 要 针对规模化储能用锂电池模组的热失控传播问题,提出了一种浸没式液冷方案,对储能用280 Ah锂电池模组在不同浸没情境下的热安全性能开展了试验研究,并对比分析了电池模组在浸没与非浸没工况下的热失控传播特征,探讨了浸没冷却对模组热失控过程的调控机制。结果表明,过充触发中间电池热失控后,电池模组在非浸没状态下发生热失控传播,在浸没状态下均未发生热失控传播。随着浸没高度比的增加,电池开阀时间推迟,热失控触发时电池的表面温度降低,但是失控后模组降温加快,热失控传播风险减小。非浸没工况下电池模组的最高温度达635.4 ℃,峰值温升速率为17.5 ℃/s,质量损失率为23.26%;而浸没高度比为100%工况下,最高温度降低至322.6 ℃,峰值温升速率减少至12.3 ℃/s,质量损失率锐减至3.85%,相邻电池峰值温度控制在242.6 ℃以下,并显著抑制热蔓延。对比不同浸没工况发现,浸没高度比超过100%后,上述热失控特征参数没有明显变化。研究结果对浸没式锂电池储能系统的结构设计和优化具有重要参考价值。

关键词 磷酸铁锂电池;过充行为;浸没式液冷;热失控传播

新型储能通过促进新能源发展、保障电力稳定供应、增强电网韧性,展现出多维应用价值。其中,磷酸铁锂电池凭借优异的热稳定性与安全性,相较于三元体系更适配大规模电化学储能场景。然而,锂离子电池热失控(thermal runaway,TR)问题频发,导致储能电站安全事故持续攀升,严重威胁人员安全与设备可靠性,成为制约行业发展的关键瓶颈。

目前许多学者开展了对磷酸铁锂电池热失控的研究,并取得了一定的成果。叶锦昊等通过侧面加热100 Ah磷酸铁锂软包电池触发热失控,发现电池荷电状态(state of charge,SOC)提高,热失控时峰值产热率和能量释放显著增加,破坏半径扩大。Lin等建立了过充锂离子电池的有限元模型,发现过充过程中沉积锂与电解液反应产生的热量最多。Wang等通过试验探究了不同过充倍率对磷酸铁锂离子电池热失控的影响,发现随着充电倍率的增加,电池会更快地进入热失控的链式反应阶段。雷旗开等提出单块阻隔和间隔阻隔两种布局模式,结果显示,单块阻隔中,同等厚度的玻纤气凝胶防止热失控蔓延的效果优于陶瓷纤维;间隔阻隔中,受2 mm玻纤气凝胶阻隔保护的电池温升更低。

浸没式液冷技术通过将电池直接浸入绝缘冷却液中,利用对流或相变换热实现高效热管理。其核心优势在于接触面积最大化,可快速导出热量,并在单体热失控时通过液体的物理隔绝阻断热蔓延。Goodarzi等使用制冷剂R141b作为浸没液体,研究了冷却液浸没高度对电池组温度的影响,结果表明,电池不完全浸没会导致单个电池内部温差增大。Liu等使用变压器油作为浸没液体,将7个电池串联并浸没在其中,控制环境温度为25 ℃,通过试验发现随着浸没高度的升高,电池模组的温升和温差会降低。

综上,以往抑制电池热失控传播的研究多侧重于隔热材料、电池间距优化及布局设计等方面,而且浸没式液冷多用于电池常规充放电场景,针对高容量280 Ah锂电池模组在浸没状态下的热安全性能研究尚不充分。此前已有研究表明浸没式液冷有利于延缓和抑制电池内部关键化学反应和副反应,但是不同浸没高度比下浸没冷却液与电池的接触面积不同,从而影响了二者的换热效果,且完全浸没下冷却液隔绝氧气也会对电池的热失控和热蔓延产生影响,为此本研究针对280 Ah方形磷酸铁锂电池开展过充热失控试验,探讨了浸没与非浸没状态下的电池热失控传播特性,以及不同浸没高度比(冷却液液面高度与电池单体高度的比值×100%,记作himm)下电池的热失控行为特性,研究结果可以为浸没式储能热管理系统的设计提供一定参考。

1 试验方案

1.1试验装置

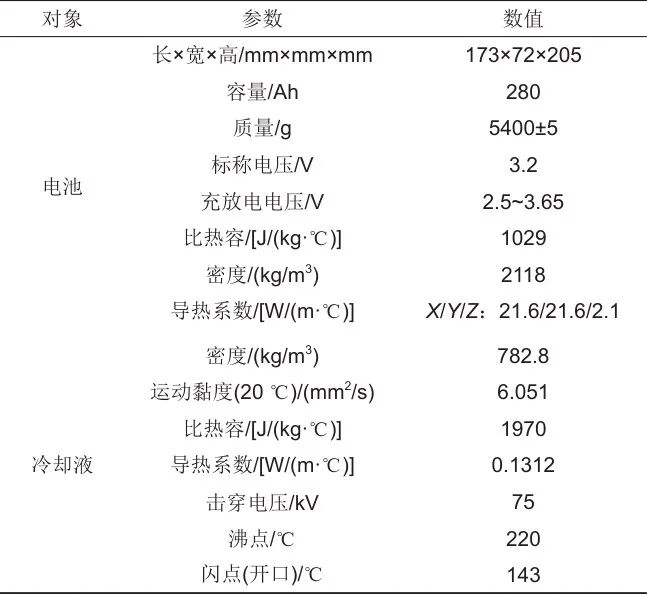

本研究所选用的储能锂电池额定容量为280 Ah,正极材料为磷酸铁锂(LiFePO4),负极材料为石墨,选用的浸没冷却液产自山西潞安太行润滑科技股份有限公司,型号为太行云动SC-03,该流体介电性能强,流动性高、比热容和导热系数均较大,经前期兼容性验证,该流体可满足本研究的热安全试验要求。电池和浸没冷却液的规格参数如表1所示。

表1 280 Ah磷酸铁锂电池和冷却液物理参数

在常见的储能系统中,电池单体通常以密集排布的方式集成以提升能量密度。然而,此类布局导致中间电池受周围单体热积累效应影响,散热路径受阻,散热效率显著低于边缘电池。一旦中间电池发生热失控,其热量难以散失,容易通过热传导与热辐射触发相邻电池的连锁反应,形成热蔓延的“多米诺效应”。为模拟储能系统中较为危险的热失控传播场景,本研究设计了三电池串联模组(B1-B2-B3),如图1(a)、(b)所示,通过过充定向触发中间电池(B2)热失控,同步监测相邻电池(B1、B3)的温度与电压响应特性。

图1 试验装置和热电偶布置图

试验中共布置14个温度测点,包括位于3块电池上的12个主要温度测点和2个附加温度测点,每个温度测点粘贴一个热电偶(K型),热电偶的误差为±1 ℃。每块电池大面中心对称布置Ti-1和Ti-2,侧面中心布置Ti-3及顶面靠近中心布置Ti-4,如图1(c)所示,Tinlet布置在试验装置中浸没箱的入口段,Toutlet布置在出口段,箱体上入口位置低于出口。

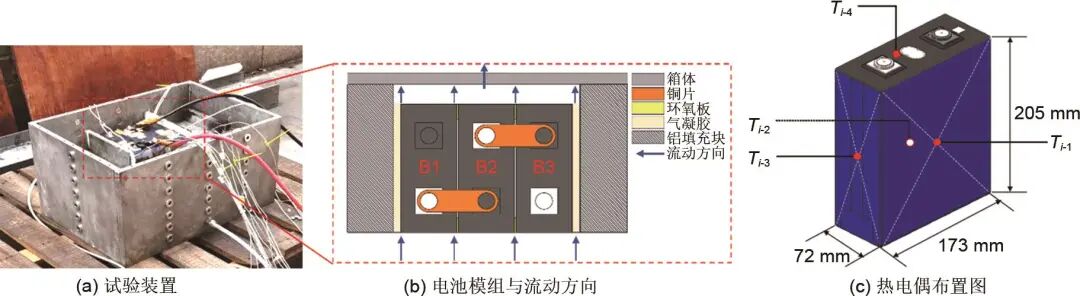

1.2试验系统

图2为电池模组浸没过充试验系统,该系统由1~6号设备连接而成,其中计算机用于控制电池充电以及实时观测电池温度和电压状态;数据采集仪(LR8431-30,测量精度为±1.5 ℃)同步记录电池表面的温度数据和电压变化情况;摄像机全程录制试验过程;恒温槽(DC-1006,温控精度为±0.5 ℃)驱动冷却液进行循环控温,给电池组提供预设温度、流量的浸没冷却液;试验装置由不锈钢防爆箱(630 mm×430 mm×315 mm)和电池模组组成;充放电测试仪(EST-BT120V120A-6CH)对中心电池B2实施过充触发热失控。在本研究中,当电池电压迅速下降且因自身产热导致的温升速率超过1 ℃/s时,则判定其发生热失控。

图2 试验系统

1.3试验过程

在试验之前,使用充放电测试仪对电池以100 A的电流放电至2.5 V,搁置1 h,然后以恒流-恒压方式充电至100%荷电状态,随后搁置24 h以确保电池内部电化学稳定。具体试验步骤如下:

(1)试验开始前将贴好热电偶的电池串联成组放入试验箱,电池两侧放置厚度为2 mm的环氧板控制间距,随后连接充放电测试仪和数据采集仪,确认温度和电压采集正常。

(2)向试验箱内注入浸没液,当浸没液高度到达设定高度时停止注入,设置恒温槽温度为25 ℃,打开恒温槽和水泵开始循环,调整流量为2 L/min,浸没液流动采用“下进上出”的方式。

(3)待模组温度平稳,打开充放电测试仪对电池B2进行0.35 C过充,记录电池的温度、电压等参数,并全程录制试验现象。

(4)在B2发生热失控后,关闭充放电测试仪和恒温槽,持续监测电池温度,直到电池模组温度降至室温,确认无热失控风险后,停止试验。

(5)拍摄记录热失控后的模组形貌,拆除充电线和热电偶,取出电池模组,清理试验箱,保存并整理试验数据。

在试验中采用了铝填充块对所有电池模组进行固定,在浸没工况下,使用5 L的量杯添加浸没液,确保初始槽内浸没液用量为20 L,通过增减填充块保证达到预设高度,并且在电池模组的两侧以及底部都使用了厚度为10 mm的气凝胶隔离,以减小其传热。

2 结果与讨论

2.1非浸没工况下模组热失控特性

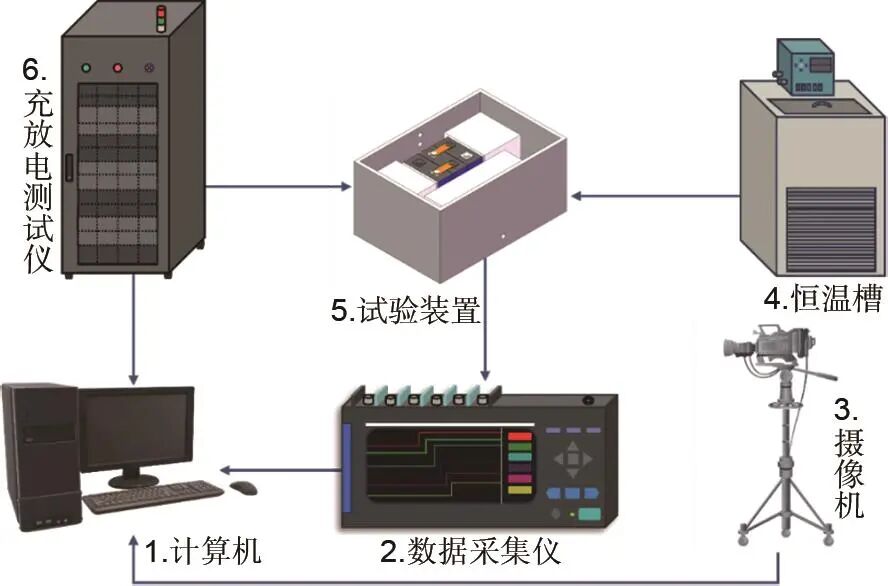

基于上述试验系统和步骤,首先对模组在非浸没状态下的热失控传播行为开展研究,得到模组在不同时间下的热失控现象,如图3所示。

图3 非浸没工况的电池过充热失控现象

磷酸铁锂电池发生热失控时从安全阀喷出大量白色浓烟,并未起火和爆炸。热失控过程中的现象依次为:安全阀开启、电池产气、电池热失控剧烈冒烟、自然冷却。t=0 s时过充开始,电池温度缓慢升高,电池内部副反应生成气体导致内压升高,在1006 s时到达安全阀开启阈值,气体冲破安全阀。安全阀开启时伴随着巨大声响,蒸发的电解液从阀口喷出形成一道白色烟雾。安全阀开启后,电池长时间缓慢产气,箱体上方出现少量白烟,电池整体温升速率明显加快,此过程持续约628 s。在2134 s时,电池内部核心温度达到隔膜熔点,隔膜熔融导致大面积内短路,产热速率爆发式增长,使得电池温度迅速上升,B2发生热失控。热失控状态下,大量白色烟雾从安全阀开口释放,形成稳定的喷射气流,此过程持续约90 s,随后烟雾逐渐变小。由于B2热失控释放了大量的热量且模组不能得到及时有效的散热,B3和B1也相继在457 s、725 s后热失控,值得注意的是,与B2过充时先开阀后失控不同,B1和B3均在开阀的同时发生热失控,原因可能是相邻电池在长时间接收大量辐射热流后,内部温升与压力积累过程耦合更紧密,所以表现出开阀即失控的特性。

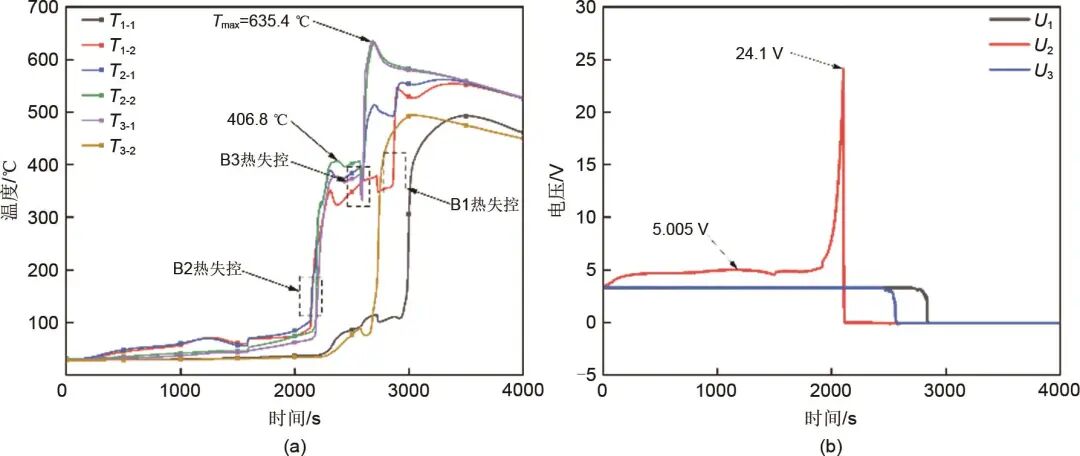

试验过程中,电池模组的温度和电压变化如图4所示,其中温度图仅展示了电池的大面温度。

图4 非浸没工况的电池过充热失控:(a) 温度变化;(b) 电压变化

过充开始后,B2温度缓慢升高,但是模组最外侧温度在B2热失控时才明显上升,这是由于电池厚度方向的导热系数较小,抑制了热量传递。t=2134 s时,B2发生热失控,最大温升速率为16.6 ℃/s,最高温度达到406.8 ℃,随后温度开始下降,但是相邻电池的整体温度快速上升。B2热失控成为热源,导致B1和B3的两侧大面温差骤增,最大温差分别为301 ℃、332.2 ℃,因此B3先于B1发生热失控传播。在B2发生热失控的457 s后,B3发生热失控,最大温升速率为17.5 ℃/s,最高温度达到635.4 ℃,在B2发生热失控的725 s后,B1发生热失控,最大温升速率为15.2 ℃/s,最高温度达到554.6℃,热失控结束后模组开始缓慢降温。观察模组电压变化曲线可以看出,过充开始后B2电压缓慢上升,1100 s后到达电压平台5.005 V,随后电压开始下降,t=1920 s,电压开始快速上升,峰值电压达到24.1 V,紧接着电池内部发生大面积内短路,电压骤降为0。由于热失控传播,B3和B1的电压也先后在2576 s、2847 s时降为0,值得注意的是,3块电池的电压骤降都略微提前于温度骤升。

2.2浸没工况下模组热失控特性

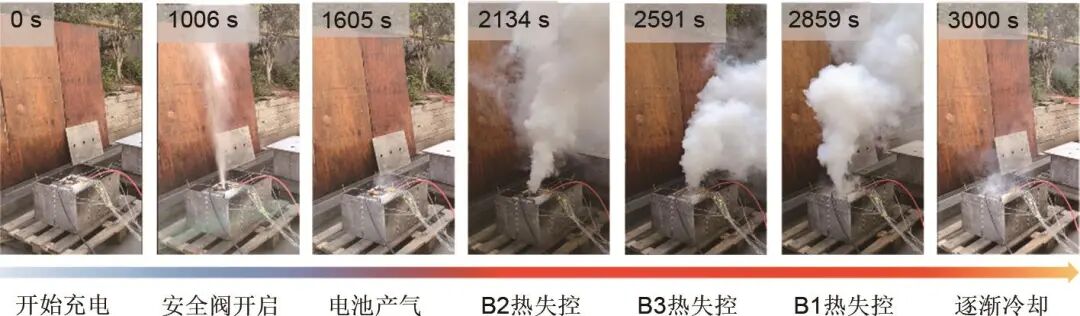

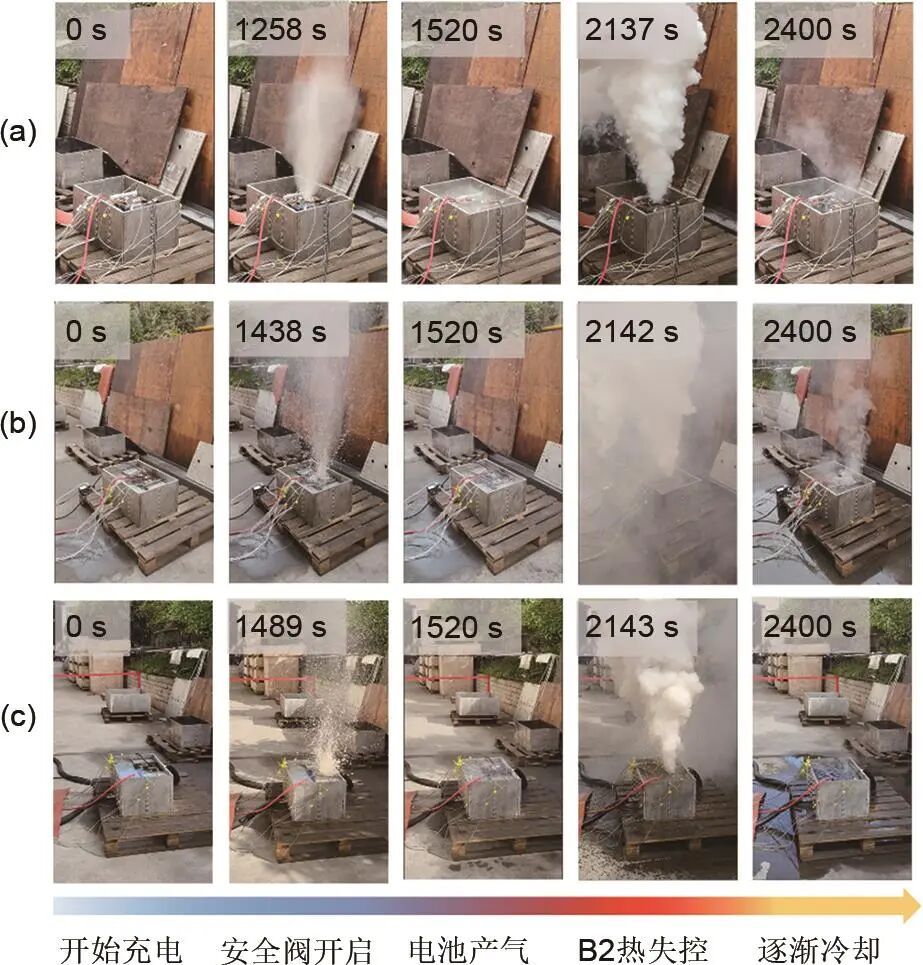

图5展示了不同浸没高度比工况下电池过充引发热失控的试验现象。可以看出,不同浸没高度比工况下电池热失控过程中的现象与非浸没工况基本一致,区别在于,在所有浸没工况下均未发生热失控蔓延。

图5 不同浸没高度比的电池过充热失控现象:(a) 60%;(b) 100%;(c) 120%

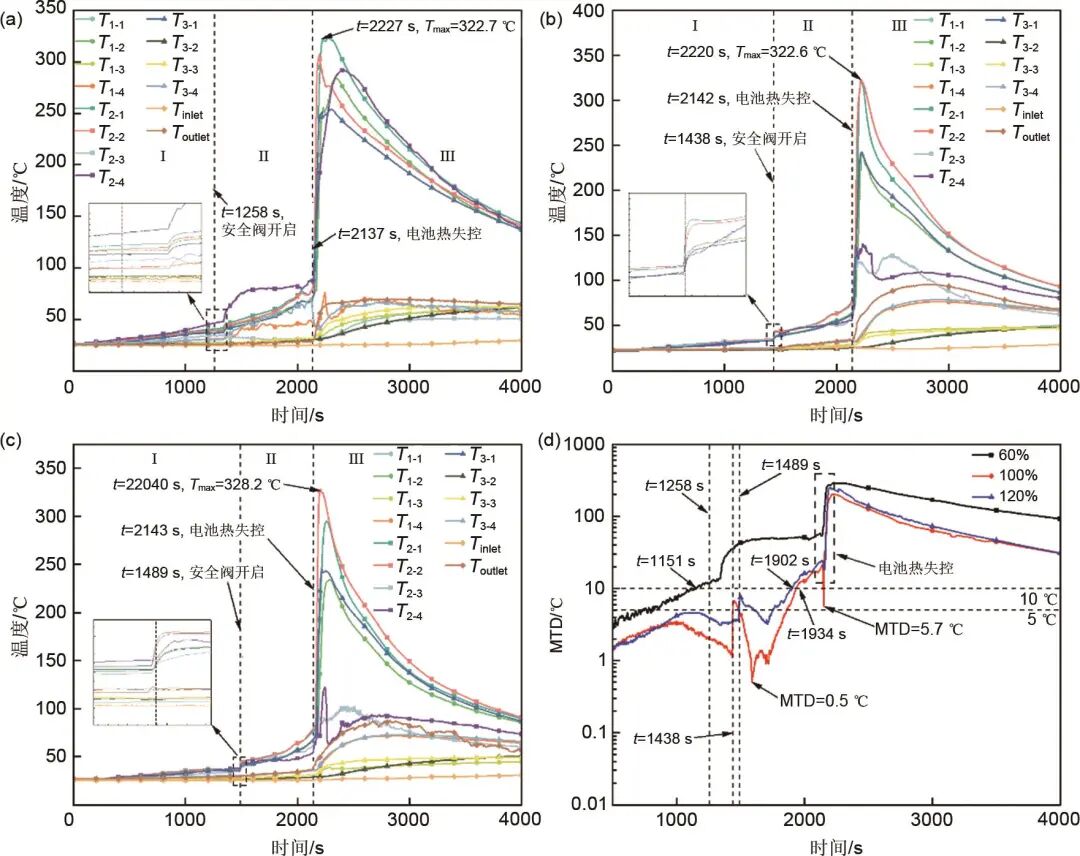

根据电池在热失控过程中的现象和温度变化,图6(a)~(c)将浸没工况下电池过充热失控过程分为三个阶段:

图6 不同浸没高度比的电池过充温度变化:(a) 60%;(b) 100%;(c) 120%;(d) B2最大温差MTD

阶段Ⅰ:从开始充电到电池安全阀打开,过充开始后,过充时产生的焦耳热使电池温度持续上升,当石墨负极充满插层锂后,金属锂开始沉积在负极表面,沉积的锂会与溶剂反应,使固体电解质膜(solid electrolyte interphase,SEI)变厚,从而导致电池电阻和焦耳热产热速率增加。Kumai等研究发现,标准电解液1 mol/L LiPF6/EC∶DEC∶DMC=1∶1∶1在4.9~5 V电压范围内被氧化分解,并在分解过程中释放CH4等烷烃和CO2。同时,在此阶段负极析锂与电解液发生反应生成气体,电池内部压力升高,到达极限后气体冲破安全阀。

阶段Ⅱ:从安全阀开启到电池即将热失控,随着浸没高度比增加,电池安全阀的开启时间逐渐推迟,3种浸没工况分别在1258 s、1438 s、1489 s时开启,此阶段电池产热速率明显更高,这是由于电池内部开始发生微短路和一系列电解液参与的放热副反应,电池内部温度快速升高使得电池渐渐向热失控状态演变。

阶段Ⅲ:从电池热失控到逐渐冷却至室温,当电池内部温度达到隔膜熔点(约130 ℃)时,隔膜熔融引发电池大面积内短路并产生热量,电池温度急剧上升,引发负极与电解液反应、正极分解、电解液分解等副反应,这些反应混合在一起同时发生,释放出大量的热量,电池发生热失控。热失控结束后,由于浸没液吸收了大量的热量,电池温度快速下降,未发生热失控蔓延。

观察图6温度曲线可以看出,随着浸没高度比增加,过充前期电池表面温升更加缓慢和均匀,在安全阀开启前B2大面平均温度分别是40.3 ℃、36.5 ℃、37.3 ℃,这表明himm=100%时具有最佳的初期温控效果。himm=60%工况下,B2电池顶部温度在热失控后最高达到291.7 ℃,而在其他2种工况下最高仅有140.8 ℃,这是由于其顶部热电偶暴露在空气中,在B2热失控时被迅速加热。值得注意的是,电池在浸没过充试验过程中有一个小幅度温度骤升(8~10 ℃),这是因为SEI膜分解、负极析锂与电解液发生反应使得电池内部温度升高,电池内部开始发生微短路,短时间内释放出大量热量。

进一步分析温度数据发现,随着himm从60%增加到100%,峰值温升速率从14 ℃/s降至12.3 ℃/s,失控后1 min内平均冷却速率从0.008 ℃/s升至0.365 ℃/s,热失控触发时电池表面温度从80.8 ℃降为70.8 ℃、相邻电芯最高温度从283.9 ℃降至242.6 ℃,然而himm从100%提升至120%,上述特征参数变化不大,这表明在一定区间内提高浸没高度比能够减小电池失控时温度上升速率,降低相邻电池的最高温度,并且在失控后能够快速降温,抑制热失控蔓延。试验过程中,通过布置在槽内进口和出口处的热电偶可以直接观测到浸没液的温度变化。试验开始前的浸没液温度均为25 ℃左右,B2热失控后,电池模组周围的浸没液温度迅速上升,himm=60%、100%和120%的工况下浸没液的最高温度分别为69.7 ℃、95.8 ℃、87.6 ℃,均远低于浸没液的沸点和闪点,浸没液未发生气液相变和燃烧,这表明该种浸没液具有良好的安全性能。

将3种浸没工况下B2的最大温差(MTD)绘制在图6(d)中,可以看出,部分浸没工况下的温差始终高于完全浸没工况,过充过程中的2次温升都导致了最大温差骤增,3种工况下最大温差超过10 ℃的时间分别是1151 s、1934 s、1902 s,这表明完全浸没工况下电池具有更好的热均衡性,能够保证电池工作在适宜的温度区间,延长电池的使用寿命。

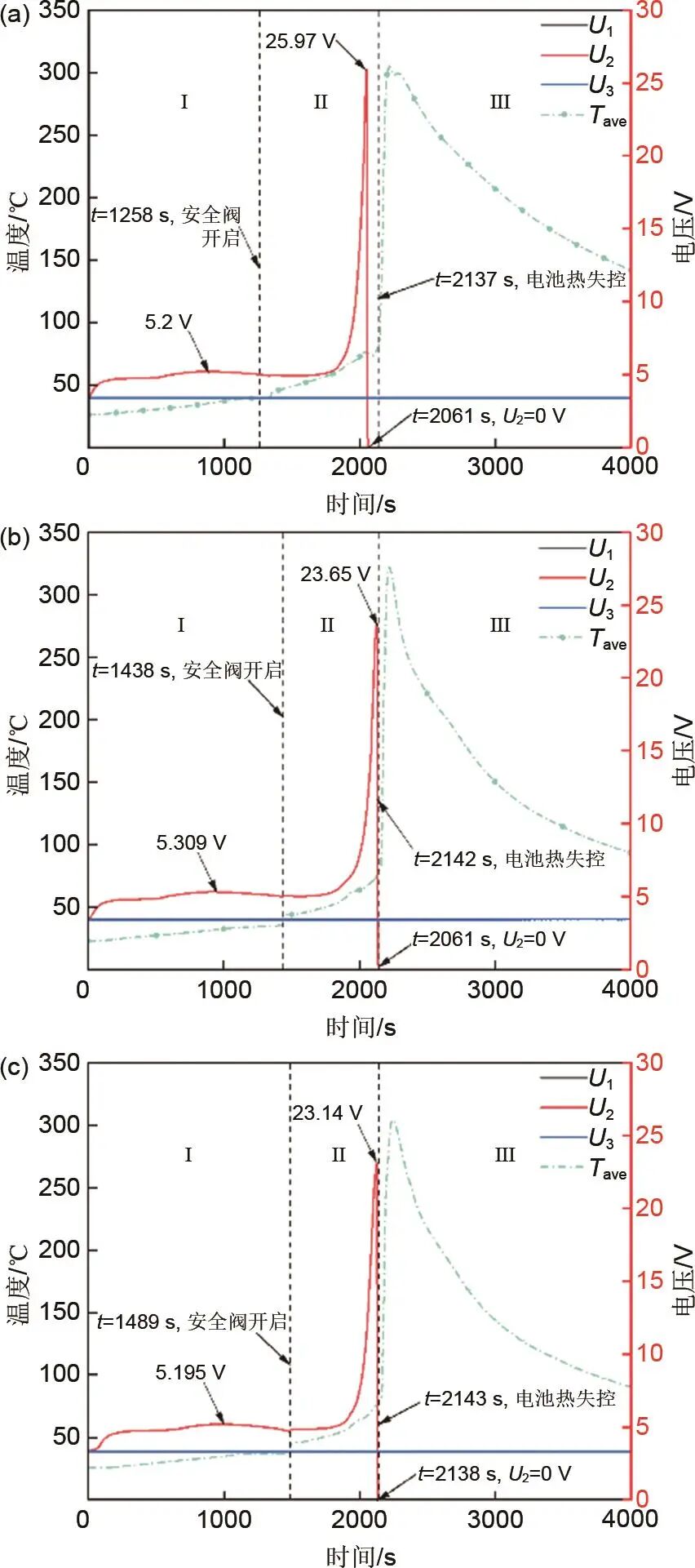

根据图7所示的浸没工况下电压-B2大面平均温度曲线,在过充初始阶段(SOC为100%~109%),正极材料持续发生脱锂,而负极石墨层间持续嵌锂,由于过量锂的嵌入,锂枝晶开始在负极表面生长。因此,电压的持续升高是由析锂反应所引起的负电位偏移导致的。之后随着充入容量的增加,负极材料处于饱和状态,正极材料的活性锂也基本被脱出,正负极平衡电位处于平衡状态,电池电压也不再增长。到达电压平台

约5.2 V± 0.1 V

后出现缓慢下降,这是由于电解质与锂枝晶之间的副反应和正极活性材料的结构变化引起的锂消耗,锂的消耗会导致电压下降。热失控开始前(SOC约为119.3%),电压先上升后急剧下降,这表明电池内部发生大面积内短路,触发链式放热反应,B2进入热失控阶段,由于未发生热失控传播,B1和B3的电压非常稳定,试验全程没有明显波动。

图7 不同浸没高度比的电池电压-温度变化:(a) 60%;(b) 100%;(c) 120%

值得注意的是,himm=60%工况下电池电压在失控之前归零,himm≥100%工况下电压归零几乎与热失控同时发生,这是由于提高浸没高度比加大了浸没液与电池模组的接触面积,电池升温更慢,达到电池内部大面积内短路的状态更晚,但是在himm≥100%后差别不大,这表明存在临界浸没高度比,超过此值后冷却液换热能力并未明显提升。

2.3质量损失

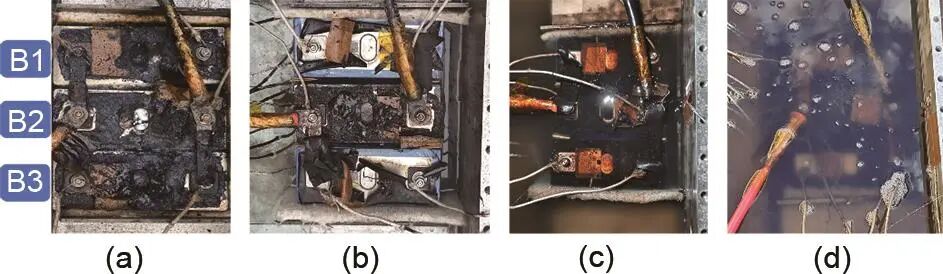

基于图8所示的热失控后模组形貌特征,可建立不同浸没高度比工况下的失效模式:非浸没工况呈现典型链式热传播特征,聚酰亚胺绝缘层(厚度δ=0.2 mm)发生热解碳化,铝塑膜蓝膜熔融,铝箔熔化在安全阀处形成直径为3~5 mm的球状物;部分浸没工况

图8(b),himm=60%

下局部热效应显现,电池未被冷却液保护部分温度很高,从B2顶面热电偶峰值温度291.7 ℃可以验证,失控中间电池顶面被喷射物覆盖,绝缘层熔化收缩,两侧电池安全阀完好,模组未发生热失控蔓延;完全浸没工况

图8(c)、(d),himm≥100%

下浸没冷却介质形成多重防护机制,在电池失控后快速冷却电池表面,抑制热量在模组间扩散,其顶面绝缘层无破损,浸没液被喷出的电解液、正负极材料等污染,呈现出黄褐色,两侧电池安全阀完好,未发生热失控传播。

图8 不同浸没高度比的试验后电池状态:(a) 非浸没;(b) 60%;(c) 100%;(d) 120%

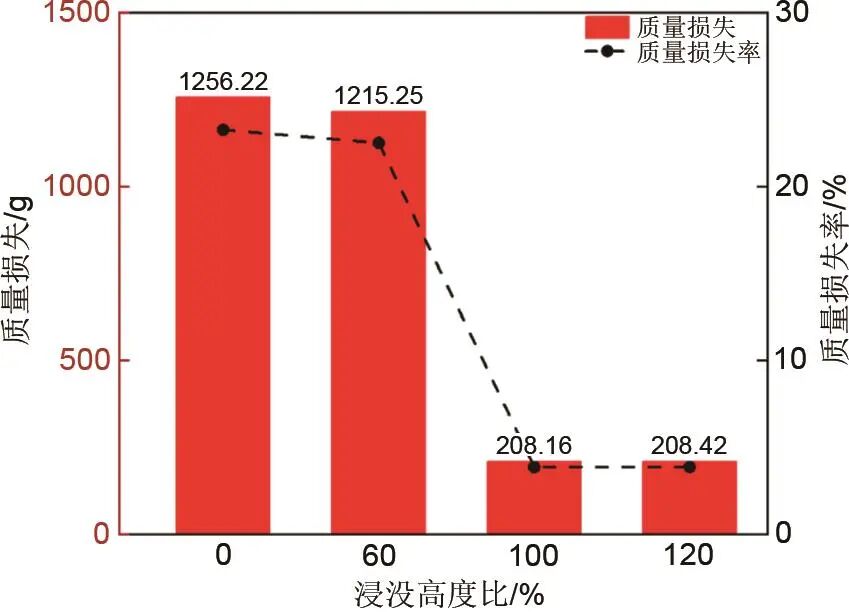

将失控后模组取出,安全阀口朝下静置24 h后称重,测得不同工况下B2的质量损失,如图9所示可以看出,当himm从0%提升至100%时,B2电芯质量损失率从23.26%锐减至3.85%,himm>100%时质量损失进入平台期,原因可能是在完全浸没状态下,电池开阀后浸没液流入电池内部,失控时吸收喷射动能抑制了电池喷发,并且浸没液在电池失控后倒灌,填补了极片间隙,从而导致质量损失远小于非完全浸没状态。

图9 不同工况下的B2热失控质量损失

3 结 论

本研究基于过充试验探究了额定容量为280 Ah的方形磷酸铁锂电池模组在不同浸没高度比下的热失控行为特性,研究结果表明:

(1)非浸没工况下,电池模组发生热失控蔓延,电池最高温度为635.4 ℃,浸没工况下均未发生热蔓延,电池最高温度不超过330 ℃,这表明在一定范围内提高浸没高度比可以提高储能系统的安全性;

(2)部分浸没工况下,电池的电压归零先于电池热失控76 s,而完全浸没工况下的电压归零和电池热失控几乎同时发生,但是完全浸没工况下电池开阀时伴随着巨大声响和浸没液飞溅,并且在产气阶段有大量气泡产生,这为预测即将发生的热失控风险提供了一种可能的手段;

(3)电池过充热失控表现为先开阀后失控,提高浸没高度比可以推迟电池开阀时间,但对电池失控时间的影响作用不大,在浸没高度比超过100%后,电池热失控特征参数并没有发生明显变化,在实际应用中应根据需求调整浸没高度比。

第一作者:张雪奎(2000—),男,硕士研究生,研究方向为电池热管理;

通讯作者:张振东,教授,研究方向为汽车动力系统与热管理。

基金信息:国家自然科学基金项目(52472381),国家自然科学青年基金(52206267)。

反馈举报

声明:以上信息仅代表发布者自身观点,并不代表本平台赞同其观点,也不代表本平台对其真实性负责。

大家都在看

广告

评论 0

网友评论仅供其表达个人看法,并不表明平台立场。全部评论

加载失败

总发布:1152粉丝:0

相关推荐

- 加载失败

浙江兴旺宝明通网络有限公司

- 加载失败

河北塞航新能源科技有限公司

- 加载失败

GDESA华储网

- 加载失败

- 加载失败

河北塞航新能源科技有限公司

- 加载失败

- 加载失败

河北塞航新能源科技有限公司

- 加载失败

- 加载失败

- 加载失败