首页能源头条推荐资讯详情

复合无机相变材料用于锂离子电池热管理性能模拟及优化设计

发布者:

来源:

标签:

DOI:10.19799/j.cnki.2095-4239.2025.0476

本文亮点:1.模拟研究了无机相变复合材料在锂离子电池模组中的的热管理效果。 2.提出了基于无机相变复合材料的电池热管理系统应用策略。

摘 要 在锂离子电池技术飞速发展的当下,电池热管理技术已成为决定电池性能提升与安全应用的关键因素,在热管理介质研发领域,无机相变材料(inorganic phase change material, IPCM)凭借其优秀的热安全性逐渐成为研究热点。然而,传统IPCM存在熔化泄漏、热稳定性差等缺陷,难以满足复杂电池系统的实际需求。本研究提出了一种具有固定形状的复合无机相变材料(composite inorganic phase change material, CIPCM),在微观层面合成SiO2外壳封装提高了IPCM的热稳定性,在宏观尺度采用共聚物柔性骨架用以维持IPCM形状与结构的固定。同时,将材料嵌入COMSOL仿真模型计算中,以获取CIPCM在多电池模组中应用的有效参数组合和系统性的热管理性能数据。研究利用COMSOL对所制备的CIPCM用于锂离子电池模组热管理效果进行了模拟研究,分别探究了不同充放电速率、CIPCM厚度以及高低温环境温度对电池模组散热的影响。研究表明,与空气冷却结果相比,CIPCM包裹电池进行吸热可帮助快速抑制电池表面温升;在一定范围内增大CIPCM厚度,可提高CIPCM作用效率,当CIPCM厚度从2 mm增加到5 mm,电池散热情况得到了显著改善;当CIPCM厚度大于5 mm后,增加用量不再具有明显正向效果。此外,CIPCM的使用效果也受环境温度影响,随着环境温度的增加,CIPCM热管理效果下降,需要根据实际应用条件灵活调整CIPCM的用量和使用策略。本研究为基于IPCM的热管理方案提供了一定的设计参考和数据支持,同时突破传统实验手段的局限性,加速了CIPCM在大规模电池模组中的应用进程。

关键词 锂离子电池;无机相变材料;热管理系统;参数数值模拟

锂离子电池具有能量密度高、使用寿命长和循环稳定等优势,成为了动力电池和电化学储能系统的重要能源。然而,当锂电池持续大倍率工作时会出现发热发烫的情况,容易引发电池容量衰减;而当电池产热严重,热量积聚无法散出时,电池便会发生热失控(TR),最终引发冒烟、起火、爆炸等严重的电池安全事故。电池热失控的发生与电池温度密切相关,一旦电池温度超过临界温度,热失控便无法避免。因此,将电池温度控制在临界限值以下是防止热失控事故发生的关键,而高效的电池热管理方法则可以有效实现这一目的。

目前,用来解决电池热安全问题的电池热管理系统(BTMS)已发展成熟。从冷却介质的角度进行分类,常用BTMS包括了自然/强制空气对流、液管/液冷板冷却、相变材料被动吸热冷却以及多冷却方法的耦合使用。相变材料(PCM)是一种能在特定温度下利用相变过程吸收储存热量的优秀储能材料,它可以从产热异常的电池表面吸收大量热量,从而降低电池发生热失控的风险。相变冷却作为一种被动冷却方法,其结构简单轻便、原料成本低,且无需外加供能,在各类热管理领域均得到了广泛的探索和应用。

以石蜡为代表的有机PCM是大多数热管理研究的首选目标。虽然有机PCM在电池冷却方面效果显著,但是有机PCM是易燃材料,在电池温度无法抑制而出现持续高温积聚或热失控明火时,有机PCM极易被引燃,从而加剧电池热失控灾害后果。因此研究新型不可燃PCM可以确保电池工作温度稳定的同时,安全有效地延缓抑制电池热失控的发生或遏制热失控火灾蔓延,对于降低事故严重程度、减轻事故后果、保障人员与设备安全等都具有重要意义。与有机PCM不同,以水合盐类为代表的无机相变材料(IPCM)具有储热密度大、相变区间合适、价格低廉、来源广泛且不可燃的优势,近两年来逐渐成为安全储能及热管理领域的研究热点,为解决现有热管理技术中的诸多难题提供了新的思路和方向。但是无机水合盐在相变过程中容易出现熔化泄漏、过冷、相分离以及结晶水蒸发丢失的问题,影响了材料的储热稳定性和形状结构稳定性,制约了其在电池等电力系统的广泛应用。

鉴于无机水合盐的固有缺陷,目前只有少数研究探索了其在锂离子电池系统中的应用。2021年,Galazutdinova等人首先尝试将IPCM与膨胀石墨复合制备,改善了IPCM的热稳定性,所得产物在电池充放电循环测试中被证明具有积极的冷却效果。此外,华南理工大学凌子夜团队研制了一种多重密封的IPCM复合材料,在前者IPCM-膨胀石墨复合物表面再覆盖锡纸和密封层,进一步抑制了高温下IPCM的水分蒸发丢失。为探究更灵活多样的IPCM热管理和热安全技术,在本工作的前期研究中已顺利开展了一系列原创性工作。首先,提出了微胶囊化IPCM封装技术,通过SiO2封装水合盐,显著提升了IPCM热物理性能和化学稳定性,并将产物成功应用于电池模组热管理和热失控延缓的应用中。这一技术的提出,为IPCM的稳定应用提供了新的保障,有效解决了IPCM在实际应用中容易出现的泄漏和稳定性问题。为满足大规模电池组对高散热的需求,进一步引入碳纳米管作为导热添加剂,显著提高了产物的传热性能。在此基础上,对胶囊化IPCM颗粒进行了柔性骨架集成设计,成功制备出一种具有固定柔性形状的复合无机相变材料(CIPCM),这种新型材料优化了其与电池间的表面传热,同时提高了其在复杂结构中的应用便捷性,为IPCM在电池热管理领域的实际应用开拓了更广阔的空间。

尽管前期研究取得了一系列创新性成果,但在现阶段深入推进IPCM及CIPCM于大规模电池模组中应用研究时仍面临诸多挑战。首先大规模电池模组的搭建运行需投入复杂设备及人力,且人工实验存在随机性和失败概率,需进行大量重复试验验证,实验安全性也受到威胁。因此,实验投入成本和潜在安全隐患使得实验难以频繁、大规模开展,制约了CIPCM在大规模模组实际应用中性能数据的获取。更为关键的是,CIPCM的热管理性能高度依赖材料用量、组装结构、热导率、环境温度等方面的参数设计,其微小变化即可能对热管理结果产生明显影响。但同样受实验成本与制备工艺制约,难以对所有可能的参数组合展开全面系统的实验研究,这会导致对CIPCM性能影响机制的探讨不够全面深入,最优参数组合难以精准确定,最终限制其实际应用效能。

鉴于此,本研究依托COMSOL Multiphysics多物理场仿真平台构建了CIPCM热管理系统的三维数值模型,将CIPCM材料属性和电池参数嵌入COMSOL仿真模型计算中,系统性开展基于CIPCM的多电池热管理性能研究工作,以获取CIPCM在多电池模组中应用的有效参数组合和热管理性能数据。研究深入探讨了CIPCM使用厚度、放电倍率以及环境温度等核心变量对电池热管理及热扩散行为的协同影响,分析了多因素影响下的电池温度场分布规律和CIPCM应用策略,同时探讨了CIPCM在大规模实际应用中的优势与难点,并提出了相对应的解决方案。本研究有望突破传统实验手段的局限性,加速CIPCM在大规模电池模组中的应用进程,不仅为进一步优化IPCM的综合性能提升提供了重要的理论依据,更为开发基于IPCM的高效电池热管理方案提供了关键的数据支持和设计参考。

1 材料和方法

1.1材料制备与性能改良

实验用原料如下:选择十二水合磷酸氢二钠(Na2HPO4·12H2O,DSP)作为水合盐无机PCM;选择四乙氧基硅烷(TEOS)、3-氨丙基三乙氧基硅烷(APTS)作为合成二氧化硅的前驱体,多壁碳纳米管(CNTs)为导热增强添加剂,乳化剂为吐温80和司班80。所有试剂均无需进一步纯化。

CIPCM制备过程包括两个阶段:SiO2微观封装及宏观柔性骨架支撑。首先,微观封装采用反相乳液界面聚合法进行合成,微胶囊化过程如下:将溶解于水的DSP与油相混合,并加入适量CNTs与水相充分搅拌混合;加入吐温80/司班80复合乳化剂,搅拌得到稳定油包水乳液;滴加硅前驱体TEOS和APTS;最后持续搅拌足够时间直至封装完成。将得到的微胶囊样品DSP@SiO2进行洗涤干燥,用于进一步的骨架支撑塑造。

对DSP@SiO2的宏观骨架支撑制备采用了溶剂挥发法:首先将EVA固体在室温环境下浸泡于环己烷溶液中直至EVA固体完全溶解获得透明凝胶状物;将制备好的DSP@SiO2微胶囊混入凝胶物中,持续搅拌形成均匀CIPCM复合浆料;将浆料倒入模具中并于通风橱中静置,待环己烷完全挥发后,具有固定形状的CIPCM复合材料便可成功制备。所用的骨架支撑材料EVA是乙烯和乙酸乙烯酯的共聚物。在合成过程中,EVA中酯基的黏附作用帮助紧密聚合分散的DSP@SiO2微胶囊,最终形成固定形状结构,而EVA中乙烯链段的优异延展性和抗冲击性可使产物表现出良好柔韧性。

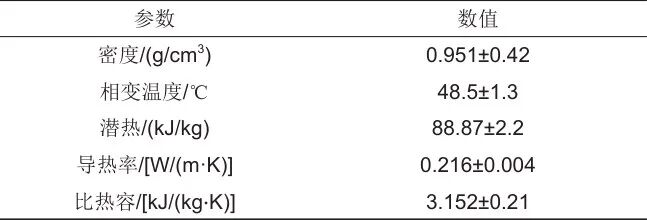

经过相应表征和热物性测试,所制备的CIPCM物性参数如表1所示。CIPCM具体制备细节、CNT等各原料含量配比和表征测试数据详见文献。研究结果表明,经过微胶囊封装后的CIPCM拥有完整的包封设计,这种微小的封闭空间结构对于解决水合盐的熔化泄漏、过冷、相分离等固有缺陷具有明显效果。与纯水合盐相比,封装后的CIPCM在超过5小时的持续高温环境中未出现明显的泄漏和结晶水蒸发问题;此外,封装后的材料过冷度减少了34.6%~56.9%,多次冷热循环后的潜热损失也仅3.4%,并未出现明显的相分离现象。

表 1 CIPCM热物性参数

1.2物理模型

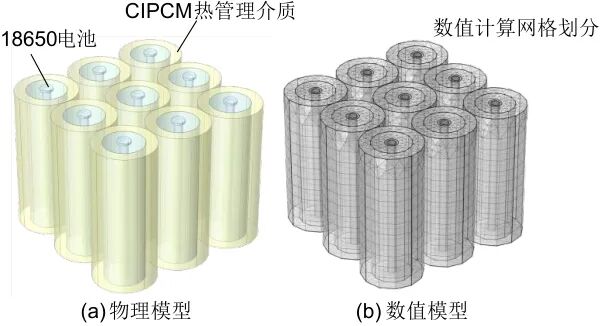

本工作选取商用松下NCR18650动力电池作为研究对象,在COMSOL多物理场下构建模型如图1(a)所示,电池外壳包裹CIPCM后对齐紧密排布。模型采用自由四面体结构化网格划分,平均网格质量为0.63,已通过网格独立性验证。

图 1 (a) 包裹CIPCM的电池组模型示意图;(b) 数值模拟网格划分情况

所构建的CIPCM电池热管理模型的典型传热路径为:电池产热首先通过热传导被紧附的CIPCM吸收,然后再通过CIPCM与周围环境的接触以对流换热和热辐射形式释放。此外,对CIPCM物性参数作出如下设定:①将材料比热容和导热系数近似为与温度无关的定值参数;②忽略固液相变过程中材料密度变化对传热过程的影响;③假定材料在三维空间中的热物理性质呈现各向同性分布特征。这些合理简化有效降低了计算复杂度,同时保证了模型求解的收敛性。

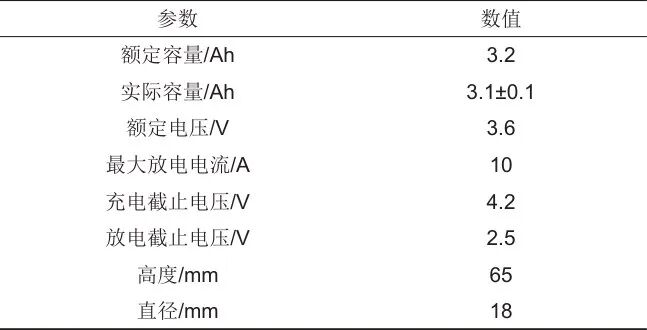

表 2 研究所用锂离子电池参数

1.3模型验证

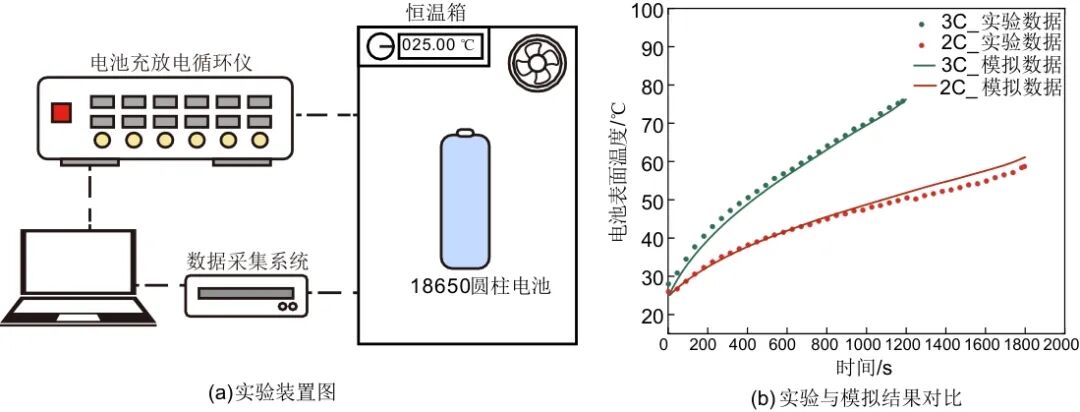

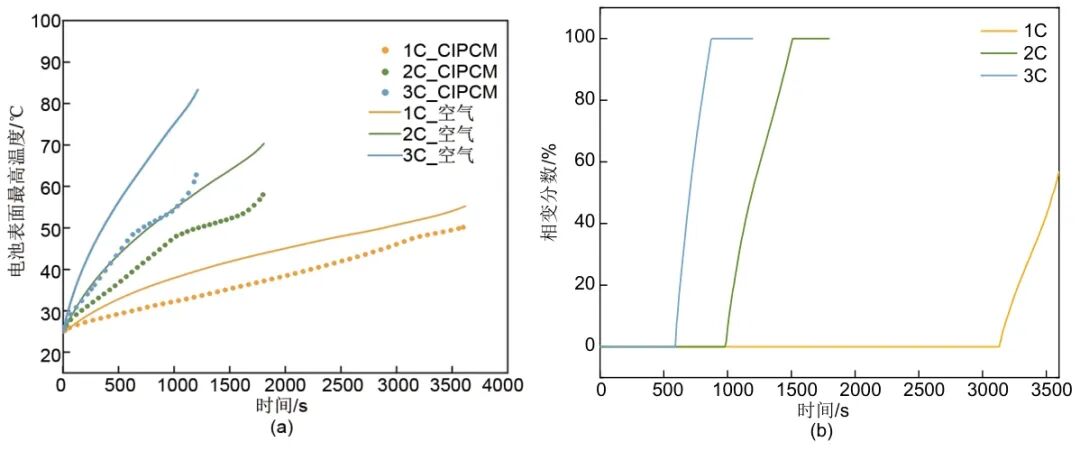

为验证所建产热模型的可靠性,首先进行单体电池实验验证。分别对有CIPCM包裹和无CIPCM的单节电池进行2C和3C不同倍率放电实验,取电池外表面任意中间点作为电池表面温度监测点,实验在恒定室温的温度箱中进行。同时使用COMSOL模拟得到相同工况条件下的电池温度曲线。图2给出了不同倍率放电下的电池组最高温度演变情况的实验和模拟结果。由图中数据可知,不同倍率放电下的实验数据与模拟结果吻合良好,误差不超过5%,满足计算需求,同时也验证了模拟所设置的单体电池产热量计算准确性。

图 2 (a) 电池放电实验装置图;(b) 不同放电倍率下电池温度实验与模拟结果对比

2 模拟结果与讨论

2.1CIPCM热管理效果与空气自然对流冷却结果对比

为了研究CIPCM对电池热管理的影响,在室温条件下模拟包裹CIPCM电池组的放电过程,设置CIPCM常规填充厚度δ=5 mm,获取不同放电倍率下电池表面最高温度变化;同时,借助COMSOL内置相变过程计算程序,获取CIPCM随时间变化的相变程度数据。

从图3(a)可知,在1C~3C放电倍率下,包裹CIPCM的电池组表面最高温度分别为50.2 ℃、58.1 ℃和62.8 ℃,与空气自然冷却相比,分别降低了4.9 ℃、12 ℃和20.6 ℃。由此可见CIPCM的热管理效果明显优于空气自然对流。由图3(b)可知,在1C放电倍率条件下,CIPCM在3130 s的放电后期才出现相变行为,放电结束时相变分数仅为56%。这说明在低放电倍率下,电池整体温度较低,CIPCM无法被充分利用。当放电倍率提高到2C和3C时,CIPCM发生相变的时间分别为590 s和980 s,均处于放电前期,放电结束时的相变分数均到达100%,这说明提高放电倍率可以充分发挥CIPCM的热管理效果。此外,从三条相变曲线斜率可以看出,电池放电倍率越高,CIPCM相变速率越快,对电池的降温效果也越明显。

图 3 不同放电倍率下 (a) 电池最高温度随时间的变化和 (b) CIPCM相变分数

2.2CIPCM填充厚度对热管理性能的影响

在基于PCM电池热管理系统应用中,PCM填充厚度(δ)是决定热管理性能的重要因素之一。过薄的PCM无法满足快速放电下的热量控制需求,而PCM过厚则会对电池模块整体能量密度造成负面影响。为了探究CIPCM在常温下调节电池温度的最佳厚度,本工作共模拟了6种CIPCM填充厚度(δ = 2~11 mm)。当δ数值变化时,其他参数将保留为其默认值。

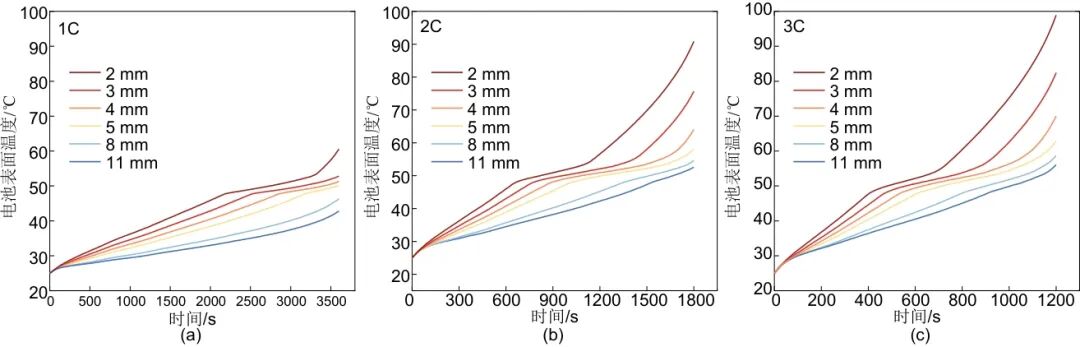

图4给出了1C~3C电池模组设置不同厚度CIPCM的温度变化曲线。CIPCM作用下电池温度曲线可以被划分为三个阶段:①电池初期产热阶段,②CIPCM吸热阶段,③电池热量积累阶段。第一阶段,在电池表面温度未达到CIPCM相变点时,电池温度曲线平稳上升。第二阶段:当电池温度达到相变点,CIPCM开始吸收电池产热,此时电池温升出现明显停滞(相变平台),该平台期时间长短取决于电池放电倍率和CIPCM用量。第三阶段,CIPCM潜热被利用完毕,电池温升速率恢复。如若此时距离电池放电结束仍有较长时间,则热量将在电池组内部持续积累,并在放电后期高产热阶段大量积聚,电池温度曲线出现激增,电池发生热失控的风险大大增加。

图 4 不同放电倍率、不同CIPCM填充厚度 (δ) 下电池最高温度曲线

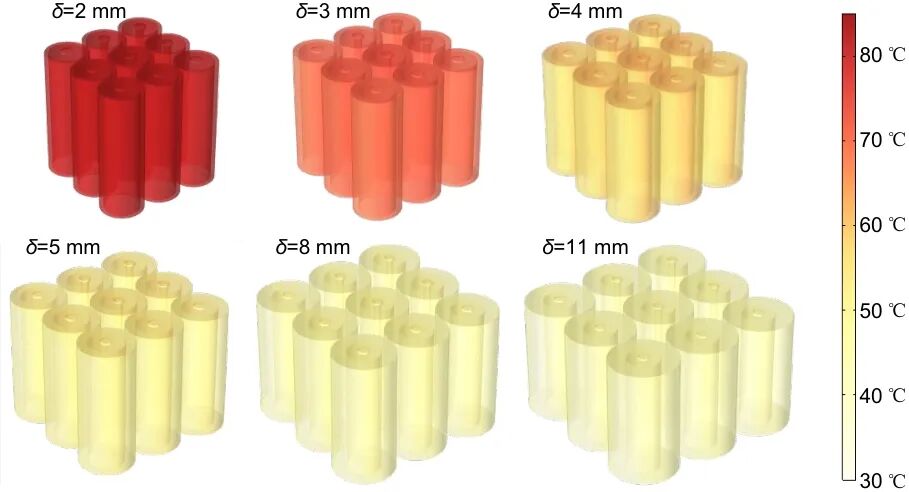

综合1C~3C的温度图可以得到CIPCM厚度对电池温度影响的整体规律。随着CIPCM厚度δ从2 mm增加到5 mm,相变平台期时间被大幅延长,电池散热情况得到显著改善。1C放电下,电池最高温度从60.5 ℃(δ=2 mm)降至50.1 ℃(δ=5 mm);在2C和3C下,CIPCM潜热被完全利用,电池温度分别降低了32.8 ℃和36.1 ℃。当CIPCM厚度δ进一步从5 mm增加到11 mm时,电池温度曲线差异不再明显,电池模组在不同倍率下的温度仅被降低5~8 ℃。图5展示了设置不同CIPCM厚度的电池模组在2C放电结束时刻(1800 s)的温度分布情况,同样可以发现在δ5 mm后,电池组温度图像呈现出近似颜色。这一结果与温度曲线一致。

图 5 2C放电结束时包裹不同厚度CIPCM电池模组温度分布图像

结合CIPCM潜热利用率,以常规倍率2C放电的电池温度结果为例,分析CIPCM用量影响电池组温度的原因。从图4(b)中2C放电曲线可以发现当CIPCM厚度为2 mm和3 mm时,电池温度在较短相变平台结束后出现持续激增,电池最高温度分别达到90.8 ℃和75.6 ℃。这是由于CIPCM用量较小,相变阶段快速结束,从而导致热量聚集在电池组中无法及时散出,电池整体温度快速升高。当厚度提高至4 mm时,相变平台显著延长,电池温升幅度出现明显缓和,电池温度峰值被控制在64.01 ℃。此时的CIPCM用量较为合适,其整体吸热量基本抵消电池产热量,只在放电末期出现了短期的温度激增。而当厚度增加到5 mm时,CIPCM被充分且均匀利用,电池放电全过程中不再出现温度激增阶段,电池峰温也被控制在了安全的58.6 ℃。当CIPCM用量继续增加,在δ=8 mm和11 mm时,电池组温度曲线十分平缓,也未出现明显CIPCM平台。这说明在CIPCM使用过量后,电池升温可以被很大程度控制。但是由于CIPCM材料内部传热速率有限,在电池固定的放电周期内,热量无法迅速且均匀地传递至整个CIPCM体系,因此位于外围的一部分CIPCM未能及时受热并发生相变,从而出现了CIPCM利用率低的问题。尽管在CIPCM中添加CNT以在一定程度上提升导热性能,但水合盐本身导热率较低的特性仍对整体热导率产生了一定限制,且为了保证CIPCM具有足够潜热,又不宜复配大量CNT来降低整体材料中的水合盐占比,因此最终产物的热导率并不具备突出优势。针对这一问题,在今后的研究工作中我们也将进一步探究改进技术,包括寻找更高效率的热导率增强因子,以及设计具有相变温度梯度或分层结构的CIPCM体系。综上,考虑到在实际应用中电池组空间有限,也为了尽可能获得高能量密度的电池模组设计,本工作选用δ=5 mm作为常温、常规放电倍率下CIPCM最佳使用厚度。

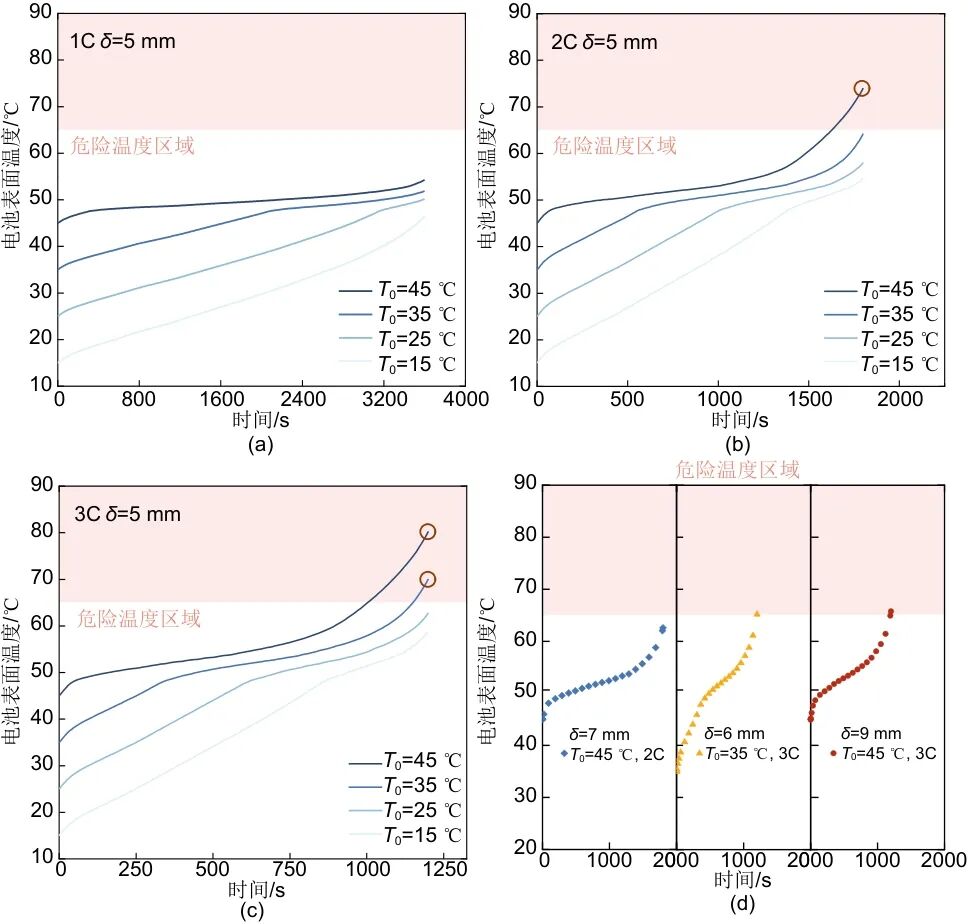

2.3不同环境温度下CIPCM对电池模组热管理性能的影响

除了材料厚度,CIPCM对电池温度调控能力也受到环境温度的显著影响,当环境温度过高时,5 mm厚度极有可能无法满足电池热管理需求。因此,本工作进一步分析在不同环境温度下,5 mm-CIPCM对电池温度的作用效果。图6展示了在15 ℃、25 ℃、35 ℃、45 ℃四种不同环境温度下配有CIPCM的电池模组放电过程温度演变。由图6(a)可以发现,在1C低倍率放电时,环境温度对CIPCM-热管理方法的影响并不明显,5 mm-CIPCM的潜热足够抑制住电池模组放电过程中的升温情况,最高温度可以被控制在55 ℃以下。当倍率提高到2C~3C时,CIPCM的相变平台会随环境温度升高而缩短,特别是在超过35 ℃高温后,温度出现较快升高。这是由于高环境温度会大幅削减CIPCM向周围环境的散热能力,从而导致CIPCM内部出现热量积累,缩短了CIPCM作用时长,因此导致电池温度进入了危险区域。

有效使用厚度模拟结果

进一步地,本工作探究了大倍率放电和高温环境等危险温度区域工况下CIPCM有效使用厚度与应用策略。由图6(d)可知,2C倍率下,CIPCM厚度达到7 mm可以实现45 ℃高温下的安全运行;在3C大倍率放电过程中,35 ℃环境温度下6 mm厚度的CIPCM可以将温度降至安全值以下,而在高温45 ℃时,CIPCM厚度则需提高到9 mm以上。因此,在相对危险的工作条件耦合作用下,CIPCM的使用厚度可以适当提高,以帮助电池维持安全运行。

2.4CIPCM实际应用探讨

相较于传统的液体冷却、空气冷却等主动式热管理技术,CIPCM具有系统结构简单、质量轻量化、无额外能耗需求等明显优势。其固有的柔性形态使其能够与不同形状的电池表面紧密贴合,从而具备更高的散热效能。然而,目前 PCM 在电池热管理领域的实际应用占比仍然较低,其大规模推广亦面临诸多挑战。

首要问题在于CIPCM在电池系统中的安装集成与后续维护。CIPCM需嵌入电池模块内部,紧密贴合于电池表面以及电池组外壳的内壁与外壁,这对系统集成工艺提出了较高要求。鉴于电池包内电池形状各异、排列方式复杂多样,且电池间存在复杂的电气连接结构,这也进一步增加了大规模组装集成的难度与复杂性。

其次,CIPCM作为新型功能材料,其研发与生产需投入一定的人力资源和技术基础。其合成涉及原料多样、单批次产量有限、制备工艺精密、研发周期较长,这些因素共同推高了CIPCM规模化应用成本。此外,该材料存在固有的使用寿命限制,长期循环使用会导致其相变性能发生衰减,需定期检测并更换新材料。这种大规模周期性的更换也是实际工程应用中必须考量的关键问题。

此外,作为热管理技术之一,CIPCM的加入必然会占用电池系统内部空间,对能量密度产生一定影响。若为提高热管理效率、追求更快散热速度而增加CIPCM厚度,则会进一步降低单位体积能量存储量。因此,在进行整体设计时需要充分权衡热管理效率与能量密度,充分优化CIPCM的应用结构和用量设计,在保证热管理效果的情况下,最大程度减少其体积占比,提升电池系统的能量密度。当然,这一问题并不是只约束PCM冷却技术,液体管道冷却、热管冷却、空气冷却等也同样会降低电池能量密度。相较于PCM被动冷却技术,液冷和空冷等主动热管理技术还会涉及额外供能和大幅增加整体重量的问题,这些都会进一步挤占电池可用空间、降低系统能量密度。因此,各类型热管理技术的大规模推广都亟需更全面的探索与更高效率的设计。

3 结论

高效率的锂离子电池热管理技术是保证电池正常工作的关键,本工作研发新型CIPCM热管理介质材料用于电池降温,通过数值模拟研究对比自然对流冷却和CIPCM相变材料冷却两种工况,分析CIPCM冷却对锂离子电池的降温作用;同时考虑了不同倍率、不同环境温度和CIPCM使用厚度对热管理效果的影响,得出如下结论。

(1)与空气自然对流冷却方法相比,CIPCM具有良好的吸热和电池降温效果,模拟结果显示在1C、2C和3C下电池温度分别降低了4.9℃、12 ℃和20.6 ℃。

(2)CIPCM使用厚度对电池热管理效果影响明显,随着CIPCM厚度从2 mm增加到5 mm,相变平台显著延长,电池散热情况得到显著改善;当CIPCM厚度大于5 mm后,降温程度随厚度增加的趋势明显弱化。

(3)CIPCM对电池温度调控能力也受环境温度影响,在大倍率运行或大于35 ℃的高温环境下,适当增加CIPCM用量可以帮助电池维持安全运行。

反馈举报

声明:以上信息仅代表发布者自身观点,并不代表本平台赞同其观点,也不代表本平台对其真实性负责。

大家都在看

广告

评论 0

网友评论仅供其表达个人看法,并不表明平台立场。全部评论

加载失败

总发布:1104粉丝:1

相关推荐

- 加载失败

- 加载失败

能源行业新闻

- 加载失败

- 加载失败

- 加载失败

河北塞航新能源科技有限公司

- 加载失败

- 加载失败

- 加载失败

- 加载失败

- 加载失败