首页能源头条推荐资讯详情

基于纳/微结构钴酸锂颗粒级配正极的超高功率锂离子电池

发布者:

来源:

标签:

本文亮点:1、提出纳/微米钴酸锂颗粒级配策略,10%纳米比例实现高首效(93.83%)与循环稳定性(100周96.33%容量保持); 2、基于湿法球磨简化工艺开发的高功率正极材料,支持350C秒级/1000C毫秒级脉冲放电,功率密度达88.44kW/kg; 3、构建1.4Ah软包电池验证短时高频性能,兼具高比能(116.78Wh/kg)与200C放电78.57%容量保持率。

摘 要 纳米颗粒材料在增强快速充放电能力、优化功率密度等方面比微米粒子具有显著优势,但是其也存在首次库仑效率低、体积能量密度低、负载量低、循环稳定性差、制造过程复杂和成本高等缺点,限制了其应用。本工作采用简单湿法球磨工艺制备了纳米级钴酸锂材料(N-LCO),并将其与微米级钴酸锂(M-LCO)进行颗粒级配,分析不同纳米级颗粒质量分数对颗粒级配材料(x%N-LCO)电化学性能的影响。借助X射线衍射(XRD)、扫描电子显微镜(SEM)和电化学技术等表征测试手段,对比分析M-LCO和x%N-LCO材料的结构、形貌和电化学性能。结果表明,10%N-LCO颗粒级配材料具有较高的首次放电比容量(170.1 mAh/g)和首次库仑效率(93.83%),10 C倍率放电容量保持率达79.30%,1 C充放电循环100周容量保持率为96.33%,循环性能优异。以10%N-LCO颗粒级配材料与商业化硬碳材料分别作为正负极活性材料组装的1.4 Ah软包锂离子电池,具有116.78 Wh/kg的比能量,200 C倍率放电容量保持率达78.57%,并且可以承受350 C倍率秒级和1000 C倍率毫秒级脉冲放电,1000 C倍率脉冲放电功率密度达88.44 kW/kg。本工作通过纳/微结构钴酸锂的颗粒级配实现了正极材料倍率性能极大提升,为短时高频高功率锂离子电池的设计和工程化研究提供指导。

关键词 超高功率密度;高能量密度;纳米级电极材料;微米级电极材料;颗粒级配

随着可再生能源的快速发展,电力系统、航空航天、电磁能(定向能)装备等领域对储能电源系统的灵活性需求日益增长,短时高频高功率储能技术成为解决能源波动性、电网稳定性和装备使用效能的关键。这类储能系统需要在毫秒级、秒级或分钟级时间内提供高功率输出,以有效应对电网频率调节、峰值负荷调节及高定向能输出等挑战。在高功率储能技术领域,目前技术成熟且应用广泛的主要有金属薄膜电容器、飞轮、双电层电容器、锂离子电容器、高功率锂离子电池等。在上述技术中,除了高功率锂离子电池,其他储能技术的能量密度较低(通常

Ma等通过低价阳离子掺杂策略,针对具有Wadsley-Roth晶体学剪切(WRCS)结构的氧化铌钨(NbWO)进行掺杂,以降低锂离子在该结构中的扩散能垒,从而提高材料的倍率性能。研究发现,低价阳离子(如V5+、V4+、Tb4+和Ce4+)倾向于在晶体学剪切平面上分布,这种分布减小了空间位阻,并改变了配位环境,从而降低了锂离子在WRCS结构中的扩散活化能。研究发现,V5+掺杂的NbWO在200 C的倍率容量达到83 mAh/g,远高于未掺杂的NbWO,并且在3700个循环后容量保持率为75.42%。Chen等开发了一种具有快速电解液扩散通道的双层结构电极,有效解决了商业高负载电极的极化问题。采用L-Dry-S电极结构(先涂覆大颗粒后涂覆小颗粒)的高负载电极在25%孔隙率下,即使在1 C的高倍率条件下,也展现出73.3%(150.0 mAh/g)的容量保持率,优于传统的单层结构电极。Liu等通过一步高能球磨工艺合成了一种由非晶ZnP2与原位形成的非晶磷酸锌以及磷和碳

a-ZnP2/Zn3(PO4)2/P/C

组成的混合材料,该材料中杂化非晶材料的多孔结构和各向同性提高了Li+的可及性、反应动力学和快速锂化/脱锂过程中的结构稳定性。混合非晶ZnP2电极在5 A/g(3 C)电流密度下2200次循环中表现出稳定的性能,容量保持为最大容量的92.3%,达到985 mAh/g。Zuo等合成了一种新型的Cmca空间群的T#2-Li0.69CoO2材料,其展现出了前所未有的可逆比容量(0.1 C时为258 mAh/g),接近理论值(0.1C时为273 mAh/g)。此外,它还表现出极高的放电倍率(40 C时为180 mAh/g)以及在高截止电压4.55 V下的长期循环稳定性(在2 C充电/10 C放电下500个循环后容量保持率为83%)。可以看出,科研工作者们已经从电极材料制备、电极结构设计等方面开展了大量工作以提升电极材料及电池的倍率性能。电极材料的倍率放电性能最高虽然可达200 C,但是在全电池中未得到验证,依然满足不了在电磁能(定向能)装备等领域的超高功率输出需求。锂离子电池中正极活性物质的倍率性能是决定其功率密度的关键因素。通过纳米化缩短锂离子固相扩散路径,可显著提升正极材料的反应动力学,是优化其高倍率性能的有效策略。但是,纳米材料存在首次库仑效率低、体积能量密度低、负载量低、循环稳定性差等缺点,限制了其应用。而微米级材料因为颗粒尺寸较大,使锂离子固相扩散路径增长,导致其扩散缓慢,且比表面积小,使有效反应界面不足、电荷转移受限,导致其在高倍率条件下无法实现锂离子的快速脱嵌,使电池容量急剧衰减、电压极化增大。将纳米级与微米级钴酸锂进行颗粒级配,可以协同优化锂离子电池正极的综合性能,解决单一尺度材料的固有缺陷。这是因为微米级颗粒可以作为骨架提供高压实密度,确保电极体积能量密度;同时纳米颗粒可以填充孔隙,提供超短锂离子扩散路径,显著提升电池的倍率性能。这种设计有效弥补了纯纳米材料(压实密度低、循环性能差)和纯微米材料(离子扩散慢、倍率性能差)的不足,是满足高端消费电子产品对电池高能量密度、快速充放电及长寿命需求的关键工程技术。近年来,有研究者通过多尺度颗粒级配策略调控正/负极活性物质的粒径分布与堆积结构,以优化电极的离子/电子传输动力学及机械稳定性,使LiNi0.6Co0.2Mn0.2O2(NCM622)材料的比容量达到194.88 mAh/g,比商业典型值高10%以上,并提升了其倍率性能和循环性能。

鉴于此,本工作通过湿法球磨技术制备纳米级LiCoO2材料,并将纳米级LiCoO2与微米级LiCoO2进行颗粒级配,制备一种纳/微结构LiCoO2颗粒级配正极材料,探究纳米级与微米级LiCoO2含量对正极材料性能的影响;并以商业化硬碳(HC)材料为负极,制备成叠片式软包装锂离子电池,利用纳米级与微米级LiCoO2的协同作用,有效提升电池在超高倍率下的放电性能。

1 实验

1.1 材料制备

1.1.1 纳米级钴酸锂的制备

将300 g的微米级LiCoO2颗粒(M-LCO)(湖南长远锂科,LC109R,D50=5 μm,电池级)置于带有玛瑙罐的高能球磨机(柳州市豪杰特化工机械有限责任公司,XFZH-05L)中,高能球磨机中不锈钢球与M-LCO颗粒材料的质量比为3∶1,其中不锈钢球中小直径球(10 mm)、中直径球(20 mm)、大直径球(40 mm)的质量比为5∶3∶2。在球磨罐中添加适量的无水乙醇作为溶剂,以600 r/min的转速球磨8 h,将球磨后的材料置于真空干燥箱中80 ℃干燥12 h,然后研磨,得到纳米级LiCoO2材料,标记为N-LCO。

1.1.2 纳米级和微米级颗粒级配LiCoO2材料的制备

称取5 g的N-LCO和95 g的M-LCO置于高能球磨机中,高能球磨机中不锈钢球与LiCoO2材料的质量比及小、中、大球的质量比同上。在球磨罐中添加适量的无水乙醇作为溶剂,以200 r/min的转速球磨4 h,将球磨后的材料置于真空干燥箱中80 ℃干燥12 h,然后研磨,得到纳米级和微米级颗粒级配LiCoO2材料,标记为5%N-LCO。调整N-LCO和M-LCO的质量为10 g和90 g、15 g和85 g,所制备出的材料标记为10%N-LCO和15%N-LCO。

1.2 扣式电池制备

将M-LCO、N-LCO、5%N-LCO、10%N-LCO和15%N-LCO分别作为正极活性物质与导电剂导电炭黑(上海汇平新能源有限公司,Super P-Li,电池级)、导电剂碳纳米管

CNT,卡博特高性能材料(珠海)有限公司,CNTC4001,电池级

、黏结剂聚偏氟乙烯(PVDF,上海汇平新能源有限公司,HSV900,99.9%)按质量比90∶2.5∶2.5∶5加入N-甲基吡咯烷酮(电池级)中,搅拌均匀,再涂覆在18 μm厚的铝箔(99.9%)集流体上,在120℃下真空(真空度-0.095 MPa,余同)烘干24 h,然后以20 MPa的压强辊压,最后裁切成直径为12 mm的电极圆片(活性物质含量分别为6.164 mg、6.256 mg、6.440 mg、6.348 mg和6.716 mg),作为正极备用。采用直径为14 mm的金属锂片(天津中能锂业,电池级)作为负极,型号为CFLD、直径为16 mm的陶瓷隔膜(河北产,乐凯胶片股份有限公司,电池级)为隔膜,以1 mol/L LiClO4

溶剂为乙二醇二甲醚(DME)∶碳酸丙烯酯(PC)体积比1∶1,苏州多多化学科技有限公司,LP-047

为电解液,在氩气保护的手套箱内,组装CR2016型扣式电池。

1.3 软包电池制备

将10%N-LCO正极活性材料、导电剂导电炭黑、导电剂碳纳米管、黏结剂聚偏氟乙烯按质量比92.5∶2.5∶2.5∶2.5加入N-甲基吡咯烷酮中,搅拌均匀,再涂覆在18 μm 厚的铝箔集流体上,在120 ℃下真空烘干24 h,然后以20 MPa的压强辊压,最后裁切成直径为57 mm的正极片(活性物质含量13.40 g,25片),作为正极备用。负极极片的制作方法类似,活性物质为硬碳,集流体为9 μm厚的铜箔,极片尺寸为58 mm×59 mm(活性物质含量为5.44 g,26片)。按本公司的生产工艺制成叠片式软包电池(额定容量1.4 Ah、标称电压3.7 V),注液量为(10.0±0.1) g,极耳尺寸为25 mm×15 mm。

1.4 材料表征

采用岛津XRD-6100型X射线衍射仪(XRD)对材料进行物相分析;采用日立HITACHI SU8010型扫描电子显微镜(SEM)观察材料的表面形貌。

1.5 电化学性能测试

采用CT-3008W5V20A-TF高精度电池性能测试系统进行扣式电池的恒流充放电测试,测试电压为3.0~4.4 V。在0.1 C倍率下进行首次充放电测试;在0.5 C、1 C、2 C、5 C和10 C下进行倍率性能测试;在1 C倍率下进行循环性能测试。

采用辰华CHI电化学工作站进行电化学阻抗谱(EIS)测试,频率为10-2~105 Hz,交流振幅为5 mV。

采用CT-4032-NFA型充放电设备进行软包装电池的各项性能测试。化成容量测试:将装配好的电池在45 ℃下放置12 h,先以0.2 C恒流充电至4.3 V,转恒压充电至0.01 C,放置10 min;再以0.2 C恒流放电至2.5 V,第3次循环的容量为化成容量。循环性能测试:将电池以30 W恒功率充电至4.3 V,再以30 W恒功率放电至2.5 V,重复1500次。

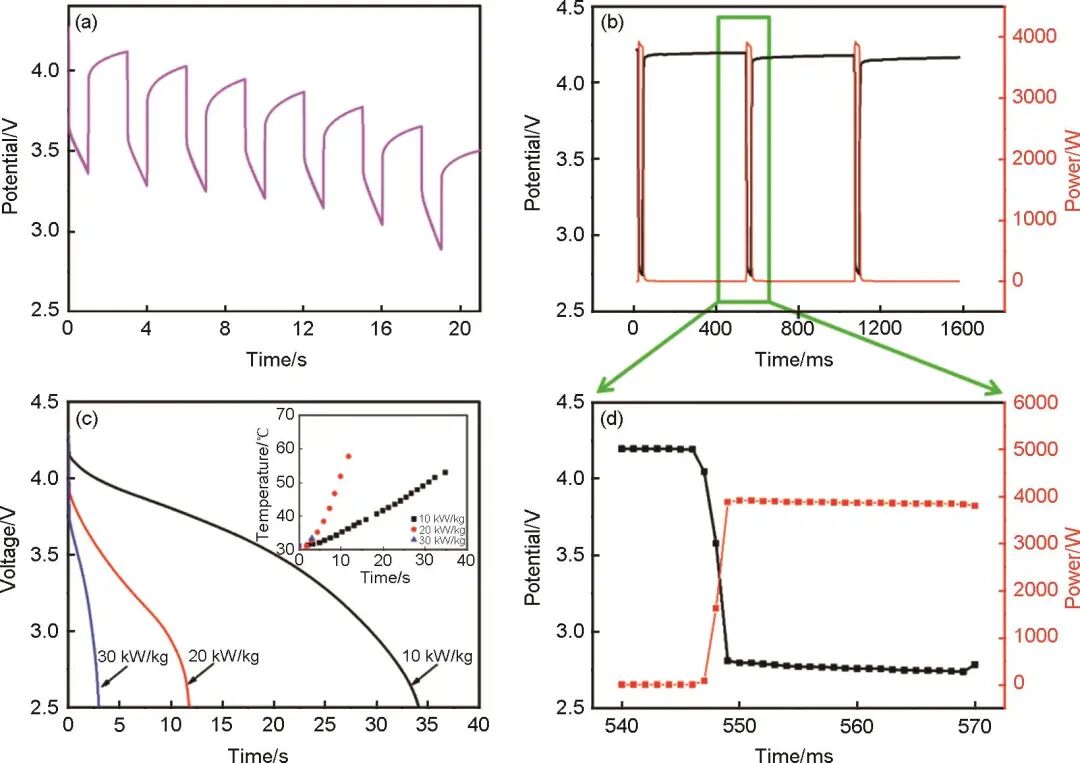

采用N8531M-5-1000型充放电设备进行软包电池的大倍率放电性能、恒功率放电性能和脉冲放电性能测试。大倍率放电性能测试:电池先以1 C恒流充电至4.3 V,转恒压充电至0.01 C,再分别以100 C、150 C、200 C倍率放电至2.5 V。恒功率放电性能测试:电池先以1 C恒流充电至4.3 V,转恒压充电至0.01 C,再分别以10 kW/kg、20 kW/kg、30 kW/kg恒功率放电至2.5 V。350 C脉冲放电性能测试:电池先以1 C恒流充电至4.3 V,转恒压充电至0.01 C;然后以350 C倍率放电1 s,间隔1 s,循环放电7次。1000 C脉冲放电性能测试:电池先以1 C恒流充电至4.3 V,转恒压充电至0.01 C;然后以1000 C倍率放电20 ms,间隔500 ms,循环放电3次。

以上电化学性能测试的环境温度均为25 ℃。

2 结果与讨论

2.1 结构表征

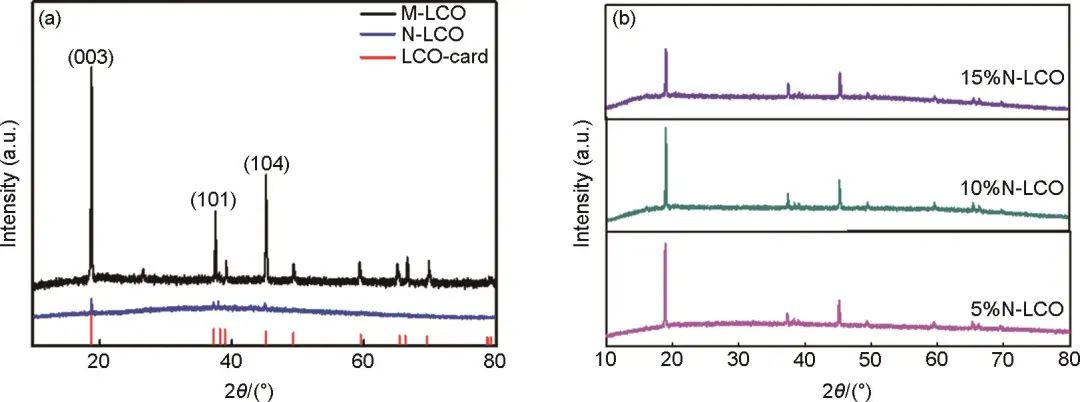

图1(a)为初始M-LCO和N-LCO的XRD谱图,两者的谱图可以与LiCoO2的标准卡片(JCPDS 16-0427)很好对应。从图中可以看出,N-LCO的衍射峰强度远低于原始M-LCO,这是因为纳米材料的缺陷和表面无序会导致其衍射强度下降。从图1(b)中5%N-LCO、10%N-LCO和15%N-LCO的XRD对比图中可以看出,3种材料的XRD峰位置无明显变化,这是因为XRD的峰位主要由材料的晶体结构决定,而纳米级钴酸锂和微米级钴酸锂的晶格常数是一致的。但是,随着N-LCO材料质量分数的增加,(003)峰的强度逐渐降低,这与图1(a)的结果相对应。

图1 XRD谱图 (a) M-LCO、N-LCO;(b) 5%N-LCO、10%N-LCO、15%N-LCO

2.2 形貌表征

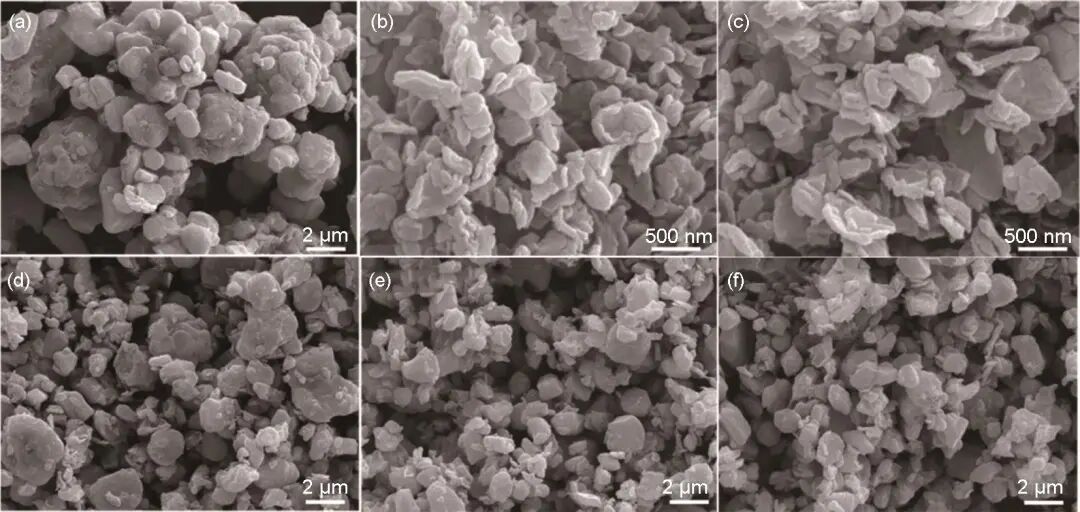

初始M-LCO、球磨得到的N-LCO和纳/微颗粒级配LCO正极材料的SEM照片如图2所示。从图中可以看出,初始M-LCO材料粒径5 μm左右,是由许多亚微米级小颗粒组成的多晶颗粒。经过湿法球磨之后,多晶颗粒被解离,亚微米颗粒的粒径降低至500 nm以内,并减小了颗粒的厚度。有研究表明,纳米颗粒相比微米颗粒可将扩散时间缩短两个数量级,从而显著提升电池的倍率性能。从图2(c)~(f)不同N-LCO质量分数的纳/微颗粒级配LCO材料的SEM照片中可以看出,5%N-LCO中的纳米颗粒主要散布于微米颗粒之间。随着N-LCO材料质量分数增加至10%和15%,其在颗粒级配LCO材料中的分布逐渐变得均匀,并且微米颗粒表面被纳米颗粒部分覆盖,这可以在极片中形成“卫星结构”,从而提升电子传输效率、加快离子扩散,提升电池的倍率性能。

图2 SEM照片 (a) M-LCO;(b)、(c) N-LCO;(d) 5%N-LCO;(e) 10%N-LCO;(f) 15%N-LCO

2.3 电化学性能

2.3.1 颗粒级配LiCoO2材料的电化学性能

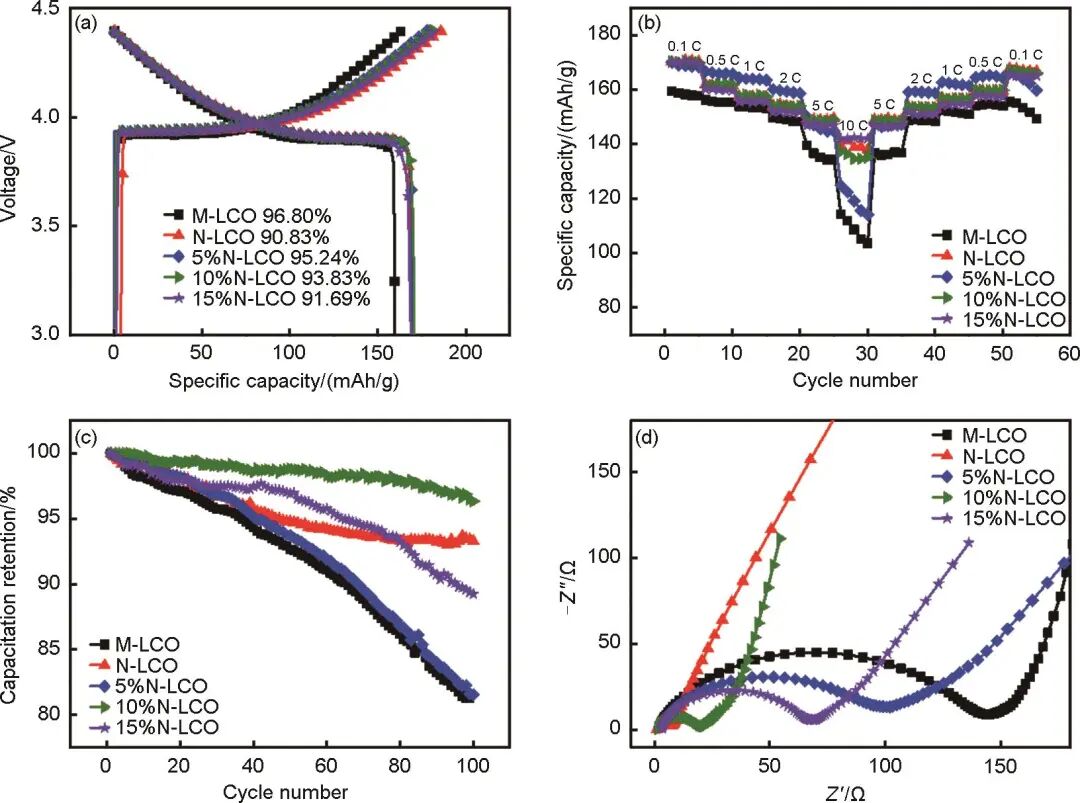

为了考察不同N-LCO质量分数的纳/微颗粒级配LiCoO2材料的电化学性能,组装了CR2016型扣式电池(电压窗口3.0~4.4 V)。从首次充放电曲线对比图中可以看出,原始M-LCO材料的首次库仑效率最高,达到了96.8%,首次放电比容量为159.5 mAh/g;N-LCO材料的首次库仑效率最低,只有90.83%,但是其首次放电比容量为170.1 mAh/g,可逆比容量较M-LCO有所提升。从图3(a)中可以看出,5%N-LCO、10%N-LCO、15%N-LCO材料的首次库仑效率分别为95.24%、93.83%、91.69%,纳/微颗粒级配LCO材料的首次库仑效率随纳米级颗粒占比的增加而降低。这是因为纳米级材料具有较高的比表面积,导致了材料与电解液的接触面积增大,使电解液的分解加剧,固体电解质界面(SEI)膜增厚,从而导致不可逆容量损失,首次库仑效率降低。另外,N-LCO材料的首次放电比容量较M-LCO材料有大幅提高,这是因为纳米级钴酸锂凭借其巨大的比表面积,能够暴露出更多的锂离子脱嵌活性位点。同时,其超小的颗粒尺寸显著缩短了锂离子在材料内部的扩散路径,极大提升了反应动力学。这使得材料体相能得到更充分的利用,克服了微米颗粒内部深处因扩散限制导致的利用率不足问题,从而使其可逆容量大幅提高。图3(b)为不同正极材料的倍率性能对比,可以看出原始M-LCO材料的10 C倍率放电性能最差,只有0.1 C放电比容量的64.93%,随着纳米级颗粒占比由5%增加至15%,纳/微颗粒级配LCO材料的首次放电比容量均为170 mAh/g左右,且10 C放电比容量保持率逐渐提升,分别为67.09%、79.30%和83.48%,且15%N-LCO材料的倍率性能优于纳米级材料N-LCO(81.11%)。这是因为纳米颗粒的高比表面积增加了其与导电剂的接触,在电极中形成了更致密的导电网络,从而降低了电子传输阻抗。微米颗粒在高倍率下会抑制整体电极的结构形变,避免因纳米颗粒体积膨胀导致的应力集中,从而缓解极化效应。纳米级与微米级颗粒的这种协同效应,使颗粒级配电极材料具有更加优异的倍率性能。图3(c)为不同正极材料的1 C充放电循环性能对比,可以看出,在经过100周循环之后,原始M-LCO材料的容量保持率只有81.26%,5%N-LCO材料的容量保持率为81.49%,相较于M-LCO材料略有提升。随着纳米级颗粒占比增加,x%N-LCO材料的容量保持率先升高后降低,10%N-LCO材料的容量保持率最高,可以达到96.33%,这可能是因为纳米级LCO材料是高能球磨法制备的,在制备过程中易引入晶格畸变、阳离子混排(Co3+占据Li+位点),阻碍了Li+迁移。而且,纳米颗粒的比表面积显著增大,导致其与电解液的接触面积增加,随着循环的进行,更容易引发电解液在高压下的氧化分解,生成厚的正极电解质界面(CEI)膜,消耗活性锂并增加界面阻抗,从而导致循环性能下降。所以在制备纳/微颗粒级配LCO材料时,要综合考虑材料的首次库仑效率、倍率及循环性能,以达到最佳的纳/微颗粒级配效果。因此,后续选择10%N-LCO材料作为软包电池的正极活性材料。图3(d)为不同正极材料的电化学阻抗对比。在高频区内,电化学阻抗谱(EIS)曲线与实轴上的交点表示等效串联电阻(ESR),其包括电极材料固有的电阻,电解质的欧姆电阻以及电极和集流体之间的界面电阻。高频区至中频区的半圆形曲线可归因于界面电荷转移电阻(RCT)和双电层电容(CDL)。半圆的直径对应电极/电解质界面处的电荷转移电阻。从图3(d)的电化学阻抗谱图中可以看出,所有材料的内阻都在2 Ω左右,内部电阻值比较接近;但是在高频区至中频区的半圆形直径的对比中,M-LCO材料最大,说明其电荷转移电阻最大,而N-LCO材料的半圆形直径最小,说明其电荷转移电阻最小。M-LCO与N-LCO材料进行颗粒级配后,电荷转移电阻明显降低,这也与图3(b)的倍率测试结果相对应。而15%N-LCO材料的半圆形直径大于10%N-LCO材料,这可能是由更多的N-LCO颗粒在材料分散过程中部分团聚造成的。

图3 M-LCO、N-LCO及x%N-LCO材料的电化学性能 (a) 首次库仑效率;(b) 倍率性能;(c) 1 C充放电循环性能;(d) 电化学阻抗谱图

2.3.2 HC//10%N-LCO软包电池的电化学性能

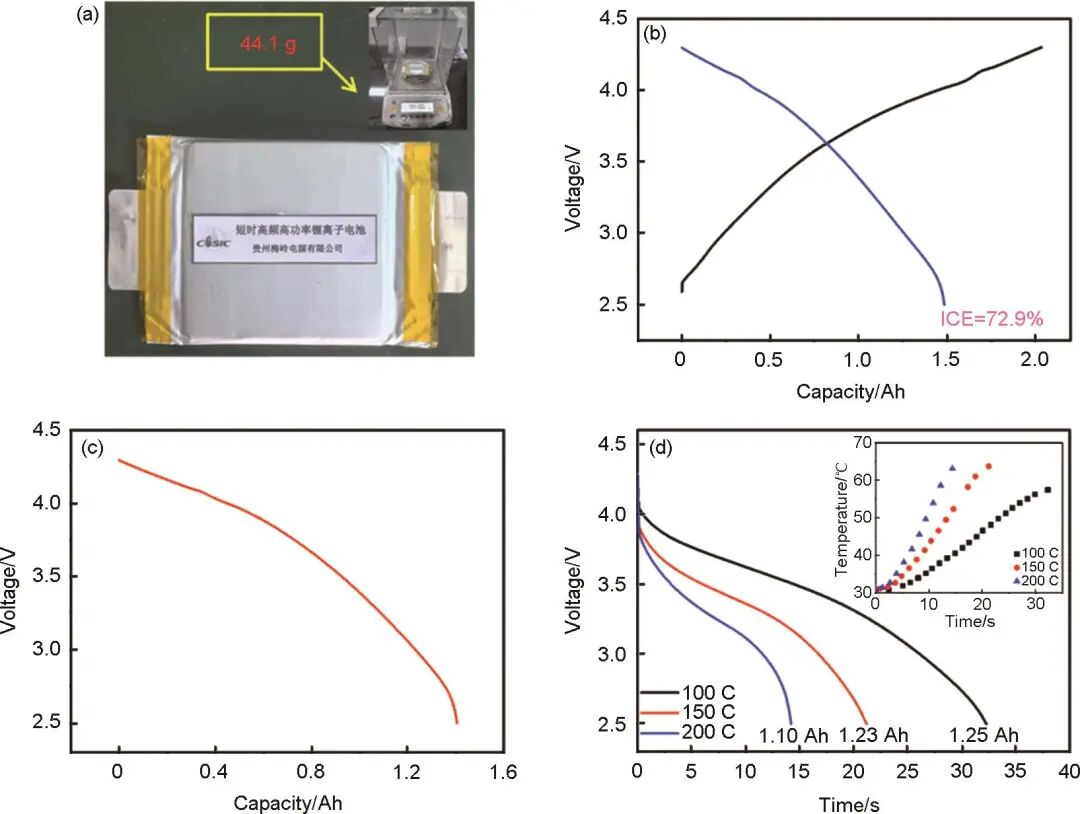

为了进一步验证10%N-LCO材料的性能,将其作为正极材料、商业化硬碳为负极材料组装了叠片型软包电池,考虑到全电池循环时在高电压情况下正极材料易发生结构相变,从而降低电池的循环性能,因此,调整全电池的电压窗口为2.5~4.3 V。软包电池的实物照片如图4(a)所示,电池的质量为44.1 g。图4(b)为电池的0.2 C首次充放电曲线,其首次充电容量为2.03 Ah,首次放电容量为1.48 Ah,首次充放电效率(initial Coulombic efficiency,ICE)为72.9%。硬碳作为一种无定形碳材料,其孔隙结构复杂,且表面存在的含氧、氮等官能团可与锂离子发生化学反应,造成不可逆容量损失,降低了首次库仑效率。另外,纳米级钴酸锂颗粒由于具有高比表面积,与电解液接触面积更大,这导致首次充放电时其与电解液发生更多副反应,增加锂的不可逆消耗,从而降低了首次库仑效率。

图4 HC//10%N-LCO软包电池的 (a) 实物照片;(b) 0.2 C首次充放电曲线;(c) 1 C放电曲线;(d) 100~200 C倍率放电曲线 (插图是电池表面温度的变化)

HC//10%N-LCO软包电池的1 C倍率恒流放电曲线如图4(c)所示,其1 C容量为1.40 Ah,放电能量为5.15 Wh,则电池的比能量为116.78 Wh/kg。图4(d)为软包电池的大倍率放电曲线,其100 C、150 C和200 C放电容量分别为1.25 Ah、1.23 Ah和1.10 Ah,相比1 C的容量保持率分别为89.28%、87.86%和78.57%,倍率性能优异。这是因为在高电流密度下,正极中的纳米颗粒可以缩短Li+的扩散路径,提高反应动力学;同时,微米颗粒可以减少电极/电解质界面的副反应,降低内阻。纳米级与微米级颗粒的协同作用,提升电池的大倍率充放电性能。在进行大倍率放电的同时,对软包电池的表面在自然散热的情况下进行了监测(环境温度25 ℃),如图4(d)中的插图所示。在100 C、150 C和200 C放电结束时电池表面的温度分别为57.4 ℃、63.7 ℃和63.1 ℃(温升

HC//10%N-LCO软包电池在350 C倍率(500 A电流)下的1 s脉冲放电曲线如图5(a)所示,在经历7次脉冲放电后,电池的放电终止电压依然大于放电截止电压2.5 V。随后,对其进行了1000 C毫秒级脉冲放电,如图5(b)、(d)所示,在整个20 ms脉冲放电周期内,电池的放电功率都可维持在3900 W左右,结合电池单体质量为44.1 g,其脉冲功率为88.44 kW/kg。可以看出,HC//10%N-LCO软包电池具有极其优异的脉冲放电能力。这是因为在纳/微结构钴酸锂颗粒级配正电极中,纳米颗粒填充至微米颗粒之间,能够降低电极的迂曲度,改善电解液浸润性,而微米级颗粒作为“导电骨架”,减小了纳米颗粒间的接触电阻,从而加快了电极的离子/电子传输,极大地提升了电池的功率性能。为了进一步评估电池在特定功率输出下的性能表现,对HC//10%N-LCO软包电池进行了10 kW/kg、20 kW/kg和30 kW/kg恒功率放电,持续放电功率分别为440 W、880 W和1320 W,可以看出,在上述功率条件下,电池分别可以持续放电34.1 s、11.9 s和3.1 s,具有优异的功率输出能力。在进行恒功率放电的同时,对软包电池的表面在自然散热的情况下进行了监测(环境温度30 ℃),如图5(d)中的插图所示。在10 kW/kg、20 kW/kg和30 kW/kg放电结束时电池表面的温度分别为52.9 ℃、57.7 ℃和33.4 ℃(温升

图5 HC//10%N-LCO软包电池的 (a) 350 C脉冲放电曲线;(b)、(d) 1000 C脉冲放电曲线;(c) 10~30 kW/kg恒功率放电曲线(插图是电池表面温度的变化)

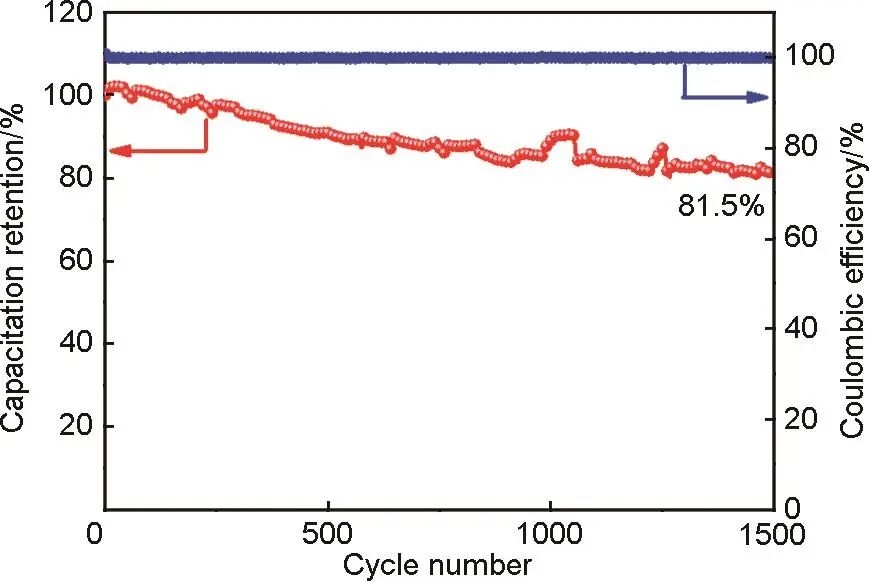

恒功率充放电更接近电池在实际应用中的工作情况。为了进一步测试电池在高功率下的循环性能,对HC//10%N-LCO软包电池进行充放电功率为30 W的循环性能测试,如图6所示。经过1500次循环之后,其容量保持率高达81.5%,且库仑效率维持在接近100%,具有优异的恒功率充放电循环性能。这可归结于10%N-LCO材料中的纳米颗粒的高比表面积和弹性,能够通过表面形变和吸收充放电过程中的局部应力,减少颗粒破碎。微米颗粒作为结构骨架,能够提供机械支撑,防止纳米颗粒在长周期循环中发生团聚或结构坍塌,从而提升电池在高功率充放电条件下的循环性能。

图6 HC//10%N-LCO软包电池的充放电循环曲线

3 结 论

本工作通过湿法机械球磨制备了纳米级LiCoO2材料,并将其与微米级LiCoO2进行颗粒级配,制备出不同N-LCO质量分数的纳/微结构LiCoO2材料。通过对扣式电池进行研究发现,10%N-LCO材料的循环容量保持率最高,同时具有较为优异的倍率性能。以10%N-LCO为正极活性材料、商业化硬碳为负极活性材料组装的软包电池单体容量为1.4 Ah,具有116.78 Wh/kg的比能量,200 C倍率放电容量保持率高达78.57%,并且可以承受350 C和1000 C脉冲放电,1000 C脉冲放电功率高达88.44 kW/kg,在保持高比能量的同时具有优异的倍率性能,且充放电功率为30 W循环1500周容量保持率大于80%,其在一些需要高能量密度兼具高功率密度工作场景中(如轨道交通、电磁弹射、航空航天等领域)具有广阔的应用前景。

反馈举报

声明:以上信息仅代表发布者自身观点,并不代表本平台赞同其观点,也不代表本平台对其真实性负责。

大家都在看

广告

评论 0

网友评论仅供其表达个人看法,并不表明平台立场。全部评论

加载失败

总发布:1631粉丝:51

相关推荐

- 加载失败

- 加载失败

- 加载失败

- 加载失败

- 加载失败

浙江兴旺宝明通网络有限公司

- 加载失败

- 加载失败

浙江数控能源

- 加载失败

- 加载失败

能源行业新闻

- 加载失败

浙江数控能源