首页能源头条推荐资讯详情

不同形态液态金属电极的储锂机制研究

发布者:

来源:

标签:

DOI:10.19799/j.cnki.2095-4239.2025.0139

本文亮点:1、设计了液态金属纳米粒子(LMNP)和液态金属膜(LMF)两种不同形态电极,研究不同初始形式的液态金属的储能机制。 2、探究了液态金属纳米粒子(LMNP)和液态金属膜(LMF)在不同循环下的机械力学; 3、揭示了液态金属电极颗粒逐渐细化和从软到硬变化的现象。

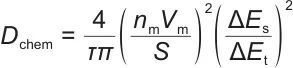

摘 要 利用液态金属的优良流动性和自愈特性,分别采用探针超声法和刮涂法,制备了液态金属纳米粒子(LMNP)和液态金属膜(LMF)两种新型电极。借助聚焦离子束技术(FIB)、扫描电子显微技术(SEM)、纳米压痕和电化学测试等手段,对比分析了两种电极的微观结构、力学性能和电化学性能。结果表明,LMNP电极的液态金属纳米颗粒均匀分散在电极基体中,颗粒之间结合紧密;LMF电极中的液态金属则成膜分布在基底,膜层光滑,但与集流体之间出现裂缝。LMNP电极的倍率性能和循环稳定性明显优于LMF电极,在2.0 A/g电流密度下循环300次,可逆比容量仍有399.3 mAh/g,容量保持率为86.9%。两种电极在循环过程中均经历了粒径减小和颗粒自愈焊接现象,为电荷转移提供了更多导电通道。此外,两种电极在循环过程中均经历了从软到硬的结构转变,但LMNP电极的转变速度更快,从而更快达到稳定,展现出更优异的电化学性能。本研究为液态金属基电极的应用提供了实验依据,并为高性能锂离子电池负极材料的研发提供了新的思路。

关键词 锂离子电池;液态金属;负极;电化学性能;自愈合效应

锂离子电池广泛应用于消费电子和电动汽车等领域,自商业化以来一直主导着可充电电池行业。人们对锂离子电池的电化学性能也提出了更高的要求,如高能量密度、长循环性能和高安全性,以驱动电子设备安全、高效和长期运行。传统锂离子电池石墨负极材料因其低的理论比容量已经跟不上市场的需求。因此,负极材料的开发对于高性能锂离子电池的发展具有重要的推动作用。合金基负极材料具有较高的理论容量有望替代石墨负极材料,但也存在体积膨胀大和粉化的问题,导致容量迅速衰减。尽管高熵合金的体积膨胀系数相对较低,表现出优异的储锂容量和机械完整性,但因制备过程复杂、能耗较大和制造设备成本较高,限制了其大规模应用。

液态金属合金材料不仅具有较高的理论比容量,还具有高导电性和自修复功能,提高电极材料的电导率和缓解充放电过程中体积变化引起的结构坍塌,可使电极具有优异的倍率性能和保持结构完整性。如先前报道的镓基液态金属负极材料(GaSn、ZnGaIn、GaSnIn和GaInSnZn等),在电化学反应过程中表现出了对裂纹或破碎结构的自修复过程。

在锂离子电池液态金属负极的研究领域,国内外研究学者做出了显著的贡献。山东大学冯金奎教授团队则创新研发出MXene/液态金属纸这一新型负极材料,将GaInSnZn液态金属限制于MXene纸基质中,制得轻巧、柔软且自支撑的复合材料,该材料作为锂离子电池负极展现出优异的倍率容量与循环性能,为柔性锂离子电池发展开辟新径,有望促成技术新突破;东南大学孙正明教授团队采用“一步法”策略,巧妙地原位配位诱导MXene三维骨架构筑,实现液态金属柔性封装,通过内外协同机制,二者间形成良好相互作用,也助力锂离子高效存储;浙江大学蒋建中教授团队设计了碳封装的镓-铟液态金属纳米颗粒(EGaIn@C LMNPs)复合负极材料,其在1.0 A/g的电流密度下循环800次后容量达644 mAh/g,原位透射电子显微镜实时测量揭示了EGaIn@C LMNPs在电化学反应过程中的形态和相变化,其优异性能源于核壳结构有效抑制了LMNPs的不均匀体积膨胀,提高了电导率,并展现出优异的电化学动力学和自愈现象;上海交通大学李金金研究员团队介绍了一种由同轴流聚焦驱动的室温自修复液态金属填充微胶囊,其内部填充的液态金属具有自修复特性,能够在室温下自动修复电极材料在充放电过程中产生的损伤,这种微胶囊结构的负极材料不仅提高了锂离子电池的循环稳定性和倍率性能,还有效缓解了高容量负极材料在体积膨胀/收缩时导致的机械断裂问题。上述液态金属基负极材料为开发长寿命、高能量密度的锂离子电池提供了新的策略和材料选择,然而液态金属作为锂离子电池负极,其脱嵌锂过程中的形态变化和力学性能仍缺乏深入的探究。

本工作采用简单的探针超声法和刮涂工艺制备了液态金属纳米颗粒(LMNP)和液态金属膜(LMF)电极。LMNP电极较LMF电极表现出优异的循环性能和倍率性能,循环后LMNP电极保持良好的完整性。物理性能表征进一步揭示了LMNP电极在循环过程中会分散成更小的纳米颗粒,为锂离子提供了更多的传输通道;且随着颗粒尺寸的变小,电极会经历从软到硬的过程,硬化后的电极颗粒之间排布更加紧密,膨胀较小,电极稳定性提高。

1 实验方法

1.1液态金属电极的制备

镍箔(NF)的表面处理(酸洗):配置20%(体积分数)的乙酸(HAc)溶液,将剪裁好的NF(20 cm×15 cm)浸入HAc溶液中并静置30 min。酸洗后的Ni箔(记为m-Ni)依次用去离子水和无水乙醇清洗3次并晾干,待用。

液态金属的制备:称取45 g镓(Ga,99.9999%)和5 g 锡(Sn,99.999%)颗粒并置于镍坩埚中,在200 ℃加热台上反应1 h,冷却后得到熔融液态金属(记为LM)。称取1 g LM于装有200 mL异丙醇的烧杯中,在冰水浴中探针超声1 h;加热蒸发异丙醇,得到液态金属纳米颗粒,记为LMNP。

液态金属电极的制备:将LM刷涂于表面m-Ni上,得到液态金属膜电极(记为LMF)。将LMNP、单壁碳纳米管(CNT)、聚丙烯酸(PAA)按照质量比93∶2∶5溶于去离子水中,磁力搅拌4 h后得到均一的浆料,用刮刀将浆料涂覆于m-Ni上,烘干后得到LMNP电极。

1.2液态金属电极的物理表征

采用TESCAN MIRA3型场发射扫描电镜(SEM)对电极的表面形貌进行表征。采用Helios 600i型聚焦离子束(FIB)测试仪对各状态下的极片进行了切割从而观察极片的截面形貌;采用Talos F200X G2型透射电子显微镜(TEM)对样品的形貌和结构进行分析,并联合能谱仪(EDS)对材料的元素分布进行分析;采用了英国赛默飞公司生产的Escalab Xi+型X射线光电子能谱仪(XPS)仪,对循环前后的电极片进行了全面的表面成分分析。采用Bruker Dimension ICON型原子力显微镜(AFM)对极片进行表面形貌和粗糙度分析,测试范围是10 µm×10 µm。采用Nano Indenter G200型纳米压痕仪对极片的硬度和弹性模量进行表征,实验设定的载荷是1 mN。

1.3液态金属电极的电化学表征

扣式半电池的组装:将LMF和LMNP电极片裁成直径12 mm的小圆片,作为工作电极;锂片(直径为15 mm)作为对电极;Celgard 2400作为隔膜(直径为19 mm);电解液为1.0 mol/L的六氟磷酸锂溶于体积比为5∶2∶3的碳酸乙烯酯、碳酸二甲酯和碳酸二甲酯,另添加10%(质量分数)的氟代碳酸乙烯酯作为添加剂。扣式电池的组装在水氧含量均小于0.01 ppm(1 ppm=10-6)的超级净化手套箱中进行,组装好的扣式电池在常温下放置48 h,待测试。

扣式半电池的电化学表征:电池的充放电测试均在新威尔的CT-4008型恒温(30 ℃)测试柜中进行,采用恒电流充放电的测试方法对电池的循环性能和倍率性能进行表征;同时采用恒电流间歇滴定技术(GITT)对电极中锂的化学扩散系数进行测定;采用英国输立强的Solartron型电化学工作站对电池进行循环伏安(CV)和电化学阻抗谱(EIS)测试。进行EIS测试的电池均处于50%充电状态。

1.4锂离子扩散系数的计算

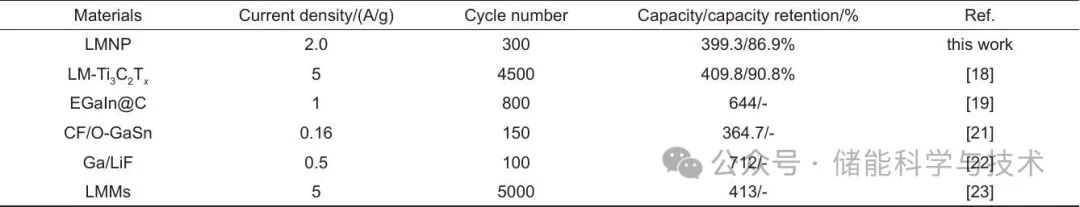

GITT通过施加恒电流脉冲和弛豫过程,结合电位弛豫曲线计算化学扩散系数,从而揭示锂在电极材料中的扩散动力学行为。锂的化学扩散系数(Dchem)可以根据式(1)计算:

(1)

式中,τ表示电池的弛豫时间,nm、Vm和S分别表示摩尔数、电极材料的摩尔体积和电极材料与电解液的接触面积;ΔEs表示脉冲引起的电压变化;ΔEt表示持续电流充放电引起的电压变化。

2 结果与讨论

图1是液态金属电极的制备流程图及形貌表征。NF表面天然形成的氧化膜会影响液态金属与NF之间的亲和力,因此需先用稀酸除去,见

图1(a)、(b)

。LM在室温下呈现液态,且具有良好的流动性,可以均匀刷涂于NF上形成LMF电极,见

图1(c)、(d)

。经探针超声后,LM会破碎为纳米颗粒(LMNP),见图1(e)。与PAA和CNT混合后的LMNP浆料也可以均匀涂覆在m-Ni上成LMNP电极,见图1(f)。从LMF和LMNP电极的表面SEM和截面FIB-SEM图中可以看出,LMF电极中,液态金属均质性较好,表面有少量气孔,而由于液态金属黏性较低,与m-Ni界面处有裂痕,见图1(g);LMNP电极表面则均匀分散着液态金属纳米颗粒,电极材料与m-Ni紧密相连,见图1(h)。实验采用m-Ni作集流体是为了避免集流体与Ga之间发生合金化反应从而影响液态金属的状态。

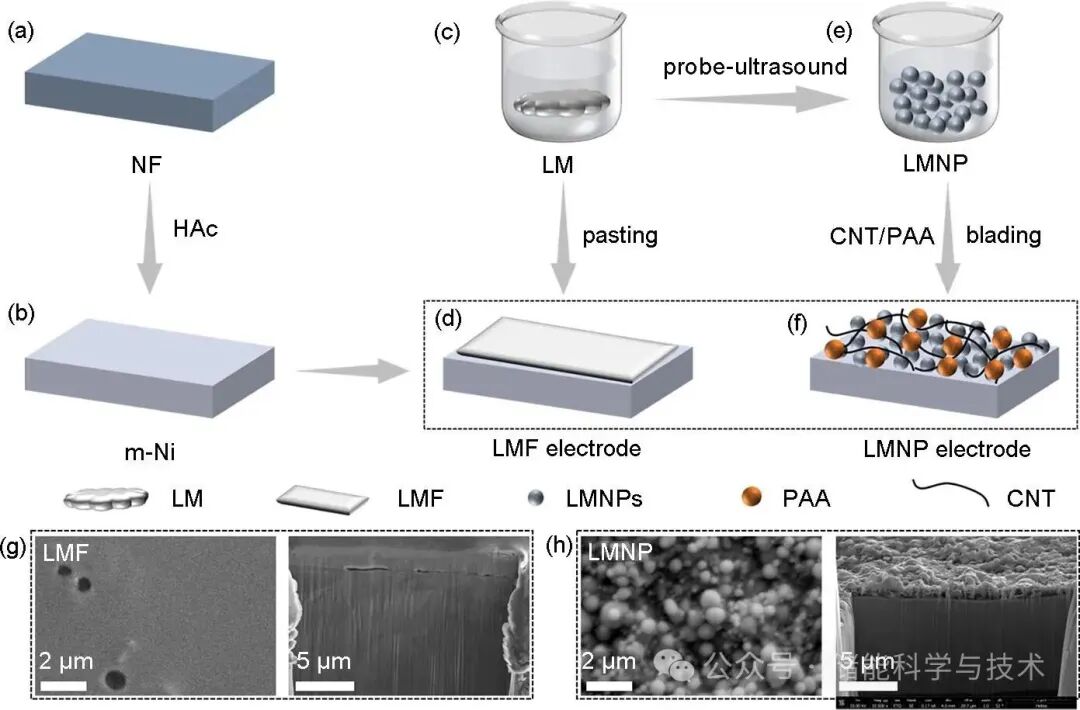

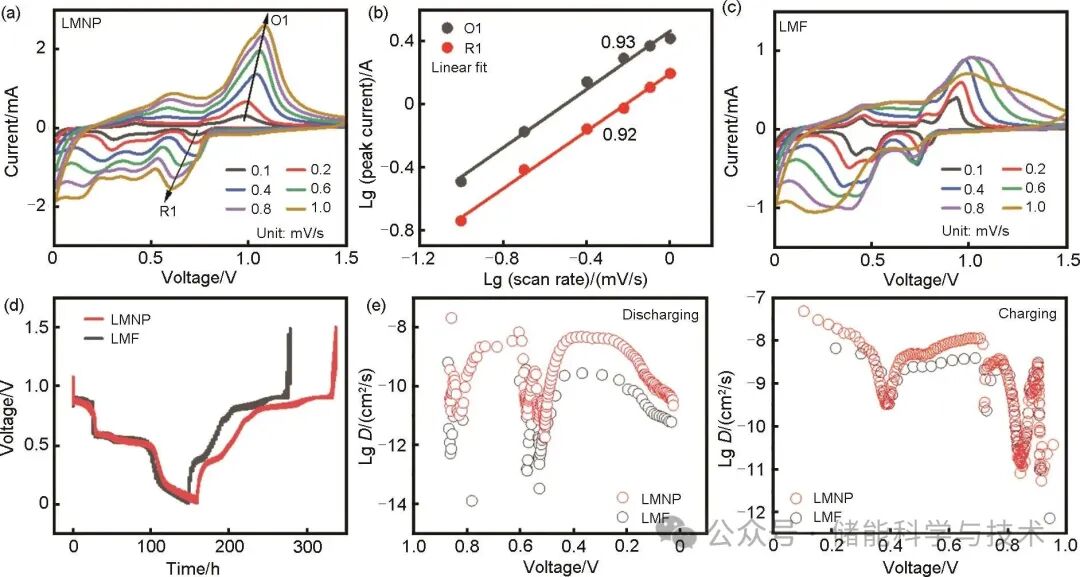

本文进一步探究具有不同物理形态的LMNP和LMF电极的电化学行为。首先,采用CV测试对LMNP的脱嵌锂行为进行探究。图2(a)所示为LMNP电极在0.05 mV/s下的CV曲线。放电过程中,在0.73和0.37 V处的还原峰对应于Ga的锂化反应,在0.54 V处的还原峰对应于Sn的锂化反应;而在充电过程中,在0.79 V处的氧化峰对应于Li-Sn合金的脱锂反应,在0.41和0.95 V处的氧化峰则对应于Li-Ga合金的脱锂反应。其次,CV曲线的电流强度随着循环次数的增加而增强,可能由于电解液逐渐浸润活性材料,脱嵌锂行为更显著。此外,采用恒电流充放电测试对电极的电化学性能进行表征。图2(b)所示为LMNP和LMF电极在0.1 A/g下的首次充放电曲线,电极均出现了明显的脱嵌锂平台,与CV曲线对应。LMNP和LMF电极的首次可逆比容量分别为643.7和620.8 mAh/g,对应的首次库仑效率(ICE)分别为82.8%和79.8%,LMNP电极的ICE较LMF电极高,可能由于液态金属纳米颗粒相较于液态金属涂层的浸润性强,两者的不可逆容量主要由于Ga表面的氧化膜与电解液反应形成固体电解质界面(SEI)膜,而与电解液直接接触的液态金属涂层会生成更厚的SEI膜。LMNP和LMF电极在小电流下活化10圈后,0.5 A/g下进行了循环性能测试,见图2(c)。LMNP电极循环100次后,容量为544.5 mAh/g,容量保持率为96.4%。而LMF电极循环100次后,容量为463.1 mAh/g,容量保持率为90.8%。两电极的倍率性能测试在0.2~2.0 A/g的电流密度下进行,见图2(d)。对于LMNP电极,当电流密度上升至2.0 A/g时,可逆比容量仍有484.9 mAh/g,容量保持率为78.4%;当电流密度重新回到0.2 A/g时,容量恢复率超过100%(620.5 vs. 618.2 mAh/g)。对于LMF电极,在2.0 A/g下可逆比容量为362.8 mAh/g,容量保持率为70.0%;而当电流密度回到0.2 A/g时,容量恢复率仅为90.3%(468.9 vs. 519.1 mAh/g)。从上述结果看出,LMNP较LMF电极具有更优异的循环性能和倍率性能。因此,进一步对LMNP进行长循环性能测试,见图2(e)。在小电流下激活后的LMNP电极在2.0 A/g下循环300次,可逆比容量仍有399.3 mAh/g,容量保持率为86.9%,说明LMNP在大倍率下,仍有优异的循环性能。LMNP负极与文献报道的液态金属基负极对比,仍存在明显优势,见表1。

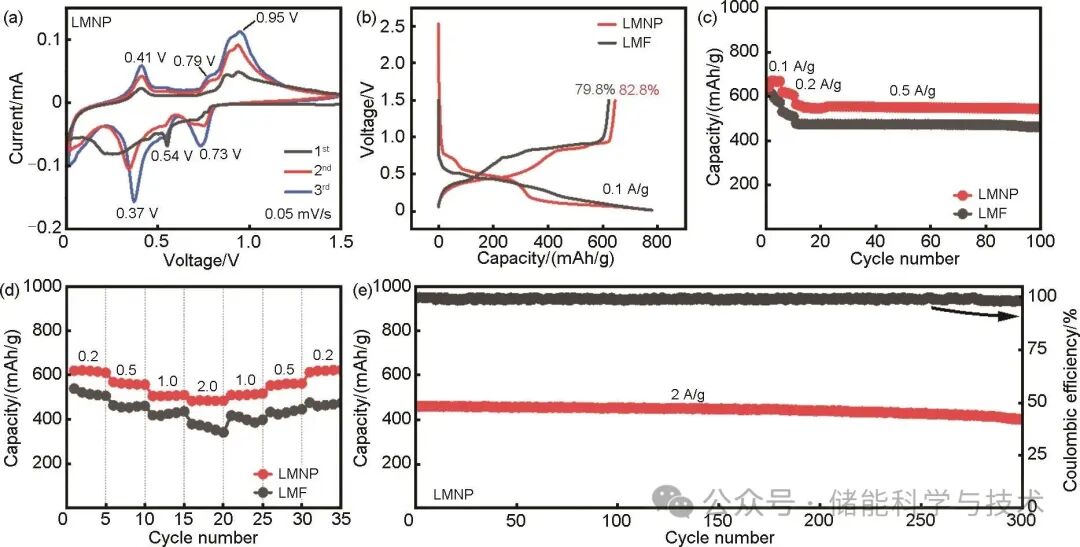

表1 LMNP负极与文献报道的液态金属基负极的性能对比

不同扫描速率(0.1~1.0 mV/s)下的CV测试进一步对LMNP和LMF电极的储锂行为进行了表征。随着扫描速率的增加,LMNP电极的氧化还原峰峰电流随之增加,CV曲线的形状未发生明显变化,见图3(a)。LMNP的电荷储存机制可以根据氧化峰(O1)和还原峰(R1)的峰电流(i)和扫描速率(ν)之间的关系计算得到,即通过线性拟合log(i) vs.log(ν)的斜率(记为b值)来反映电荷存储类型。如图3(b)所示,O1和R1峰拟合出b值分别0.93和0.92,说明LMNP表现为电容主导的储锂过程,因此具有优异的倍率性能。然而,LMF电极的CV曲线则见图3(c),出现明显变形,当扫描速率增加至0.8 mV/s时,峰电流不再增大,甚至在1.0 mV/s下,峰电流减小,也对应于上述较差的倍率性能。其次,GITT测试可用于进一步分析电极在充放电过程中的Dchem。图3(d)所示为LMNP和LMF电极电压随时间变化的GITT曲线,两个电极曲线均在0.8、0.6和0.2 V附近出现明显的放电平台及在0.3、0.8和0.9 V附近出现明显的充电平台,与前文充放电曲线基本对应。LMNP和LMF电极在不同电压下的Dchem值变化规律与充放电曲线一致,且在充放电过程中,LMNP电极的D

值均比LMF电极大,见图3(e)、(f)。在放电过程中,LMNP的Dchem值主要在10-11~10-8 cm2/s之间变化,其中在初期放电(1.0~0.5 V)和后期放电(0.2~0.01 V)过程中,Dchem值经历多次骤降,对应于Ga和Sn的锂化反应。充电过程的Dchem值整体比放电过程的大,主要在10-10~10-7 cm2/s之间变化,且在初期充电(0.2~0.5 V)和后期充电过程中(0.75~0.95 V)过程中也出现了多次Dchem值骤降,对应于Li-Ga和Li-Sn合金的脱锂过程。GITT结果表明,在整个充放电过程中,LMNP电极均表现出比LMF电极更快的锂离子传输,说明液态金属纳米颗粒更有利于锂离子的扩散,从而获得更优异的电化学性能。

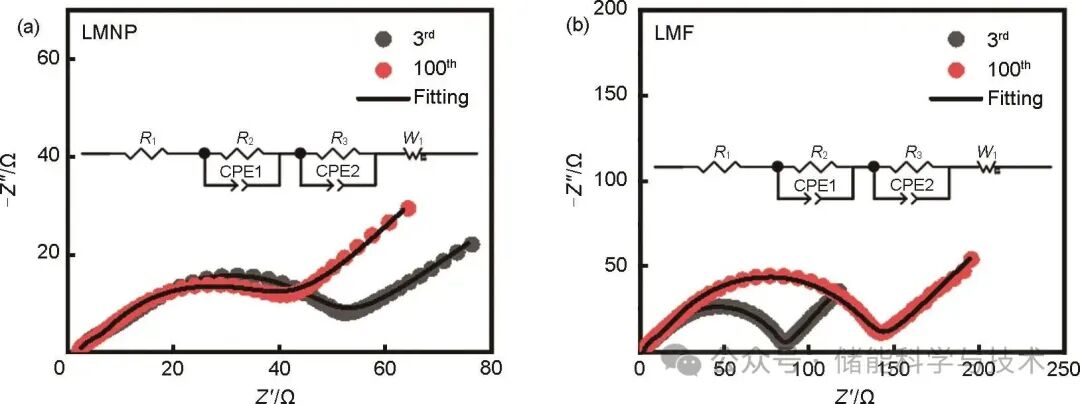

EIS测试所得的Nyquist图可进一步分析LMNP和LMF电极在不同循环下的电阻变化,见图4(a)、(b)。电极的Nyquist图均由两个半圆(中高频处)和一条直线(低频处)组成,两个半圆分别表示SEI膜阻抗(RSEI)和电荷传递阻抗(Rct),直线则表示锂离子扩散速率。对于LMNP电极,循环3次后,RSEI和Rct分别为6.2和38.3 Ω;循环100次后,RSEI和Rct分别为3.4和32.1 Ω。循环后LMNP的电阻减少,说明SEI膜和电荷传递的通路已经趋于稳定。对于LMF电极,循环3次后,RSEI和Rct分别为8.6和76.0 Ω;循环100次后,RSEI和Rct分别为7.4和129.0 Ω。在起始的循环中,LMF电极的RSEI和Rct均比LMNP大,因此前文提及的首次库仑效率和容量发挥均比LMNP差。在长循环中LM的RSEI虽有所减小,但Rct增加,说明电荷的传输通道受阻,可能在循环过程中LM的结构遭到破坏。

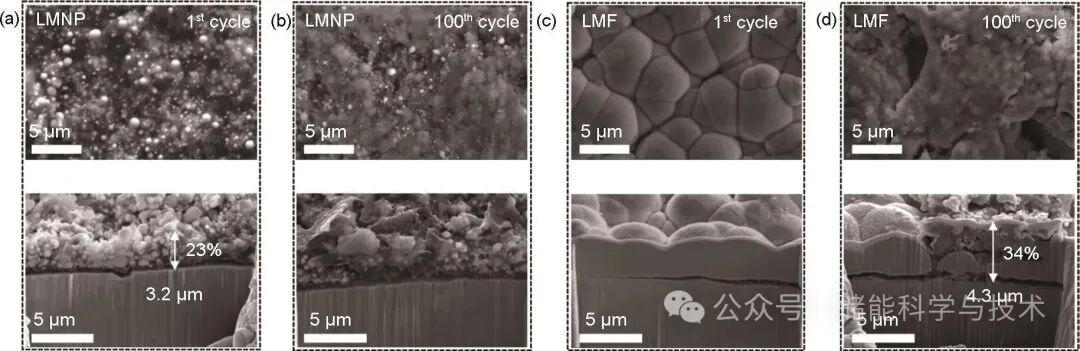

为进一步探究LMNP和LMF电极电化学性能差异的影响因素,本文采用SEM和FIB-SEM测试对两种电极循环后的表面和截面形貌进行了表征。对于LMNP电极,首次循环后表面纳米金属颗粒分布均匀,颗粒紧密排布,电极材料与m-Ni之间紧密连接,见图5(a);100次循环后,液态金属分裂成更小的纳米颗粒并均匀分散在电极材料中,表面没有明显裂痕,电极出现膨胀(23%)但界面仍稳定连接,表现出良好的自愈合效应,见图5(b)。而对于LMF电极,在嵌锂过程中向外膨胀,脱锂后内缩成连续的球状金属层,而无法回到原始的平坦液态金属涂层状态,见图5(c);在循环100次后,液态金属分裂成更小的颗粒,但团聚较严重且极片表面出现裂痕,电极材料膨胀较大(34%),电极材料与m-Ni之间的裂痕也较大,见图5(d)。上述结果表明,液态金属无论初始形态为膜层状还是纳米颗粒,在循环过程中都会分裂成比原先更小的颗粒以及颗粒间的自愈焊接。LMNP电极中3%(质量分数)的黏结剂足以稳定整个电极的变化;而LMF电极中没有黏结剂,体积变化产生的应力使得电极开裂,后续循环中难以维持完整性。

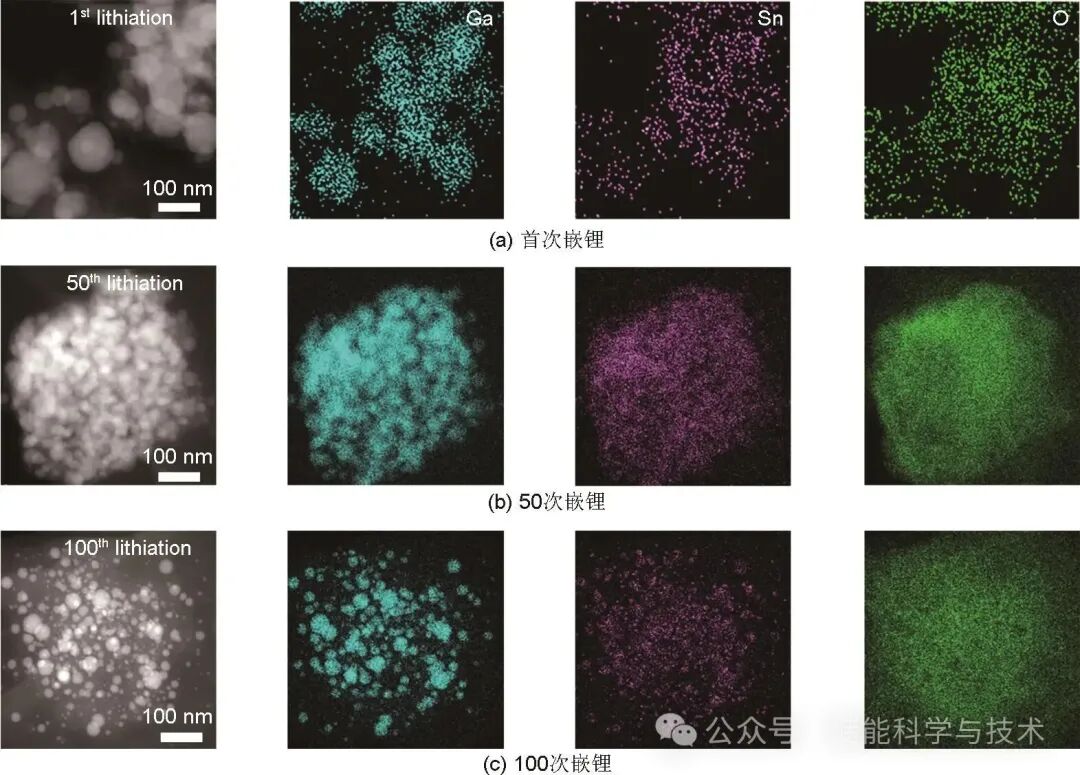

TEM和EDS mapping测试进一步对LMNP电极的颗粒形貌变化进行了表征。首次嵌锂后,Ga和Sn元素重合度较高,O元素均匀分布在液态金属颗粒周围,可能由于SEI膜的生成,见图6(a)。经历50次嵌锂后,液态金属纳米颗粒会变成更小且致密的颗粒,Ga和Sn元素重合性仍较高,表面氧元素更致密,见图6(b)。到100次嵌锂后,颗粒继续变小,Ga和Sn元素仍占据颗粒主体,O元素也分散在颗粒周围,见图6(c)。上述结果表明,在循环过程中,液态金属纳米粒子的粒径逐渐减小,粒子之间发生自愈焊接,为锂离子的传输提供了更多的通道,缓解了电极的体积膨胀,使LMNP电极在长循环中保持稳定性和优异的倍率性能。

图6 LMNP电极的TEM和EDS mapping表征

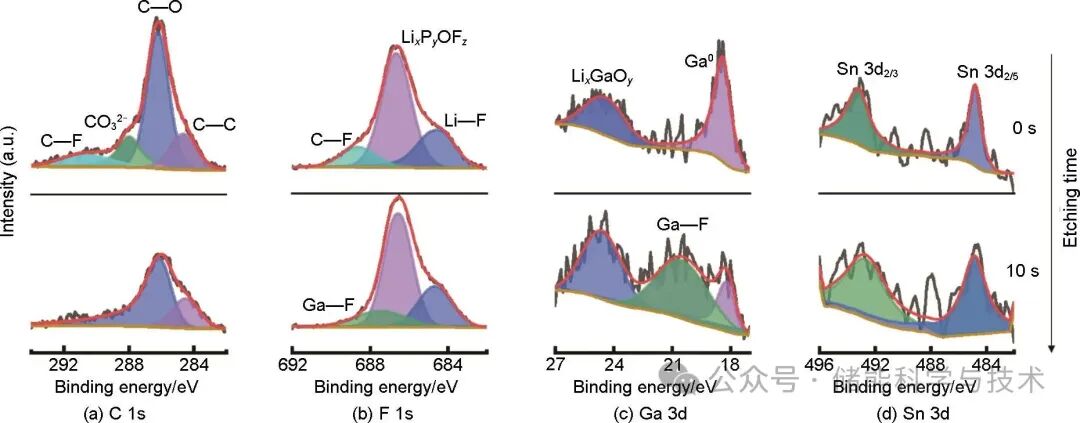

在对LMNP电极片进行XPS分析时,本文重点研究了其在一次循环后的表面化学状态变化。C 1s谱图显示,在0 s刻蚀时,电极表面在290.5、288.0、286.2和284.8 eV处分别检测到C—F、Li2CO3、C—O和C—C的特征峰,这些峰的存在表明电极表面存在多种含碳化合物,其中C—F和Li2CO3的出现可能与电解液中FEC的分解密切相关。FEC在电化学循环过程中容易分解,生成含氟的有机化合物(如C—F)和无机碳酸盐(如Li2CO3),这些物质在电极表面形成了SEI层。在10 s刻蚀后,C—F和Li2CO3峰消失,而C—O和C—C峰的强度减弱,这表明这些化合物主要分布在电极表面,且FEC分解产物在表面的分布较为均匀且厚度较薄。对于F 1s谱图,见图7(b),0 s刻蚀时在688.8、686.7和684.8 eV处检测到C—F和LiₓPyOFz的特征峰,进一步证实了电解液分解产物的存在。LiₓPyOFz可能是由于电解液中的LiPF6与FEC分解产物反应生成的。在10 s刻蚀后,C—F峰消失,而在687.5 eV处新出现了Ga—F峰。这一现象可能与电解液中的氟在循环过程中与Ga发生反应有关,表明Ga在循环过程中与电解液中的氟相互作用,形成了镓氟化物。此外,Ga—F峰的出现也可能暗示电解液中的氟在循环过程中被还原并扩散到电极内部,与Ga发生反应。Ga 3d谱图显示,在0 s刻蚀时,电极在24.7和18.5 eV处分别检测到LixGaOy和Ga⁰的特征峰。这表明在脱锂后,Ga部分以金属态存在,同时表面形成了含有LixGaOy的SEI膜。在10 s刻蚀后,Ga 3d谱图中在20.7 eV处新出现了Ga—F峰,这一现象与F 1s谱图中的Ga—F峰相呼应,进一步证实了Ga与电解液中氟的相互作用。Sn 3d谱图显示,在0 s刻蚀时,电极在493.3和484.8 eV处分别检测到Sn 3d3/2和Sn 3d5/2的特征峰,表明Sn主要以金属态或低价态存在。在10 s刻蚀后,Sn 3d峰强度显著增强,可见Sn更多地分布在电极的内层。上述结果表明,循环1圈后,LMNP电极中Ga和Sn的可逆性较好,表面生成的SEI膜较薄,且电解液分解产物为主主要在SEI膜外层。

图7 LMNP电极循环一圈后的XPS分析

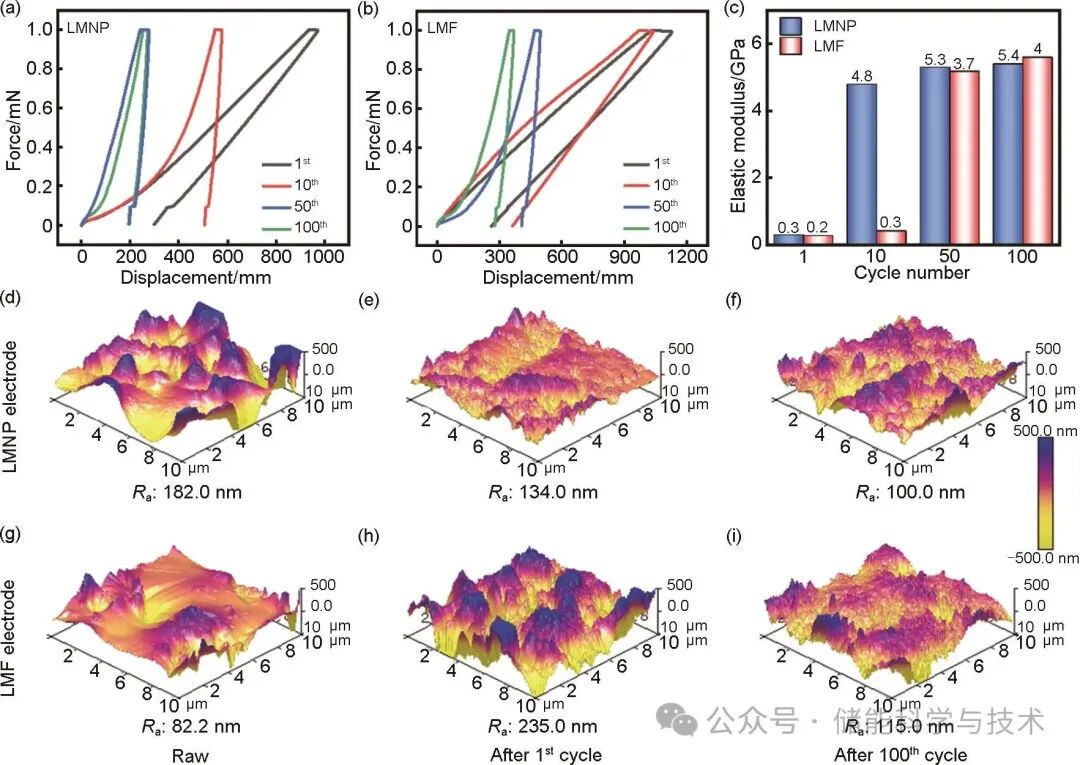

LMNP和LMF电极在循环过程中形貌都发生了改变,其力学性能及粗糙度变化也值得进一步研究。图8(a)~(c)是LMNP和LMF电极循环不同次数(1、10、50和100次)后进行的纳米压痕测试所得的载荷-位移曲线图和弹性模量图。对于LMNP电极,首次循环后位移深度达到970.2 mm,回弹率达到69.4%,说明电极材料弹性好;循环10次后,压痕深度变小、回弹较少,电极已经变硬;循环50次后,压痕深度更浅、回弹也较少;直至循环100次后,压痕深度基本不再变小,说明电极硬度也趋于稳定,见图7(a)。硬度变化较小,说明电极经历了从软到硬的过程。对于LMF电极,首次循环后位移深度达到1126.1 mm,回弹率高达76.7%,电极也非常软;循环10次后,电极仍较软,位移深度仍有1037.6 mm,回弹率为65.0%;循环50次后,电极已经变硬,压痕深度大大减小;循环100次后,电极持续变硬,见图8(b)。从弹性模量数值来看,LMNP和LMF电极随着循环次数的增加,弹性模量增加,即硬度增加,电极都经历了从软变硬的过程,见图8(c)。LMF电极因为在循环过程中,由原始的液态金属膜汇聚形成球状,再收缩成纳米颗粒,所以软-硬转换的过程较LMNP电极长。结合上述形貌表征得出结论,纳米金属颗粒越小电极硬度越高。AFM测试结果进一步对比了LMNP和LMF电极的形貌和粗糙度。从图8(d)、(f)可以看出,原始的LMNP电极粗糙度较高(Ra=182.0 nm),可能由于未辊压电极中LMNP、CNT和PAA的随机分布;首次循环后,电极有所膨胀,孔隙被填充,表面形成SEI膜,因此粗糙度降低(Ra=134.0 nm);随着循环的进行,粗糙度继续降低(Ra=100.0 nm),可能由于液态金属颗粒逐渐减小,颗粒排布更紧密,表面SEI膜也更致密。由图7(g)~(i)可以看出,原始的LMF电极因为是纯液态金属膜,表面较光滑,因此粗糙度较小(Ra=82.2 nm)。而首次循环后的电极因汇聚成球状而凸起导致粗糙度变大(Ra=235.0 nm)。随着循环的进行,液态金属也逐渐分散成纳米颗粒,排布变得紧密,因此粗糙度变小(115.0 nm)。AFM结果与上述形貌表征和力学表征也对应。

3 结 论

本工作设计了两种不同形式的液态金属电极(LMF和LMNP),并探讨了它们在循环过程中的电化学性能和形态变化。LMNP电极在循环过程中经历了颗粒尺寸减小和颗粒之间的自愈焊接,为有效的电荷转移提供了更多的导电通道;同时,LMNP电极形成的SEI更均匀、更致密,在循环过程中经历了从软到硬的转变,但电极完整性良好。结果表明,LMNP电极表现出电容主导的锂存储行为,在充放电过程中显示出更高的锂离子扩散系数,从而表现出优异的倍率性能和长循环性能。相比之下,LMF电极的形状在膨胀/收缩过程中也会发生变化,从涂层到微球,再到纳米粒子。电极也会经历从软到硬的转变,但显著的体积变化会导致黏度较低的LMF电极在长循环过程中破裂,从而无法保持较长的循环寿命。因此,探索这两种形式的液态金属电极的储能机理,为今后设计高稳定性锂离子电池电极提供了新的设计思路,也为其他自愈合金电极的设计提供了理论依据。

反馈举报

声明:以上信息仅代表发布者自身观点,并不代表本平台赞同其观点,也不代表本平台对其真实性负责。

大家都在看

广告

评论 0

网友评论仅供其表达个人看法,并不表明平台立场。全部评论

加载失败

总发布:1622粉丝:4

相关推荐

- 加载失败

浙江数控能源

- 加载失败

浙江兴旺宝明通网络有限公司

- 加载失败

九天能源公司

- 加载失败

- 加载失败

九天能源公司

- 加载失败

浙江兴旺宝明通网络有限公司

- 加载失败

- 加载失败

浙江兴旺宝明通网络有限公司

- 加载失败

- 加载失败